Milan

User

Das Modellflughobby ist heute so einfach zu betreiben wie nie zuvor.

Das Angebot an Fluggeräten ist riesengroß, wer nicht (mehr) selbst bauen möchte kann wirklich Alles fix und fertig kaufen.

Für jede Geldbörse ist da was passendes zu finden.

Bis zum ersten Flugversuch benötigt ein Neueinsteiger oftmals keine 24h für die „Montage“ seines Fliegers.

Steht jetzt noch ein routinierter Fluglehrer an seiner Seite, kann praktisch nichts mehr schief gehen und der Spaß beginnt - der Weg für eine tolle Modellfliegerkarriere ist geebnet.

Alles super soweit! Für viele von uns trifft das das oben genannte sicherlich zu.

Den scheinbar mühseligen Weg sich ein Modellflugzeug selbst zu bauen muss keiner mehr beschreiten.

Es gibt sie aber, die Gruppe der Modellflieger die ihre Flugzeuge zumindest teilweise oder auch vollständig selbst bauen. Zu denen gehöre ich auch.

Und ja, ich kenne unzählige gute Argumente die gegen ein Selberbauen sprechen, mache es aber trotzdem - meine Motivation hierzu beschreibe ich so: “Auf dem Berg, den du nicht selbst hochgelaufen bist, bist du nie gewesen!“

An mich selbst stelle ich den Anspruch, das der selbstgebaute Segler richtig gut fliegt, in der Luft hoch belastbar, robust genug für schlechte Landebedingungen und optisch gelungen ist.

Das neue Vorhaben braucht auch einen Namen: PIKus* soll es heißen.

* in Anleihe an den “Picus“. Er ist eine Gattung der Spechte. In Mitteleuropa leben von diesen der Grünspecht und der Grauspecht.

PIKus wird ein vorbildähnlicher Segler für den gediegenen, flotten Hangflug.

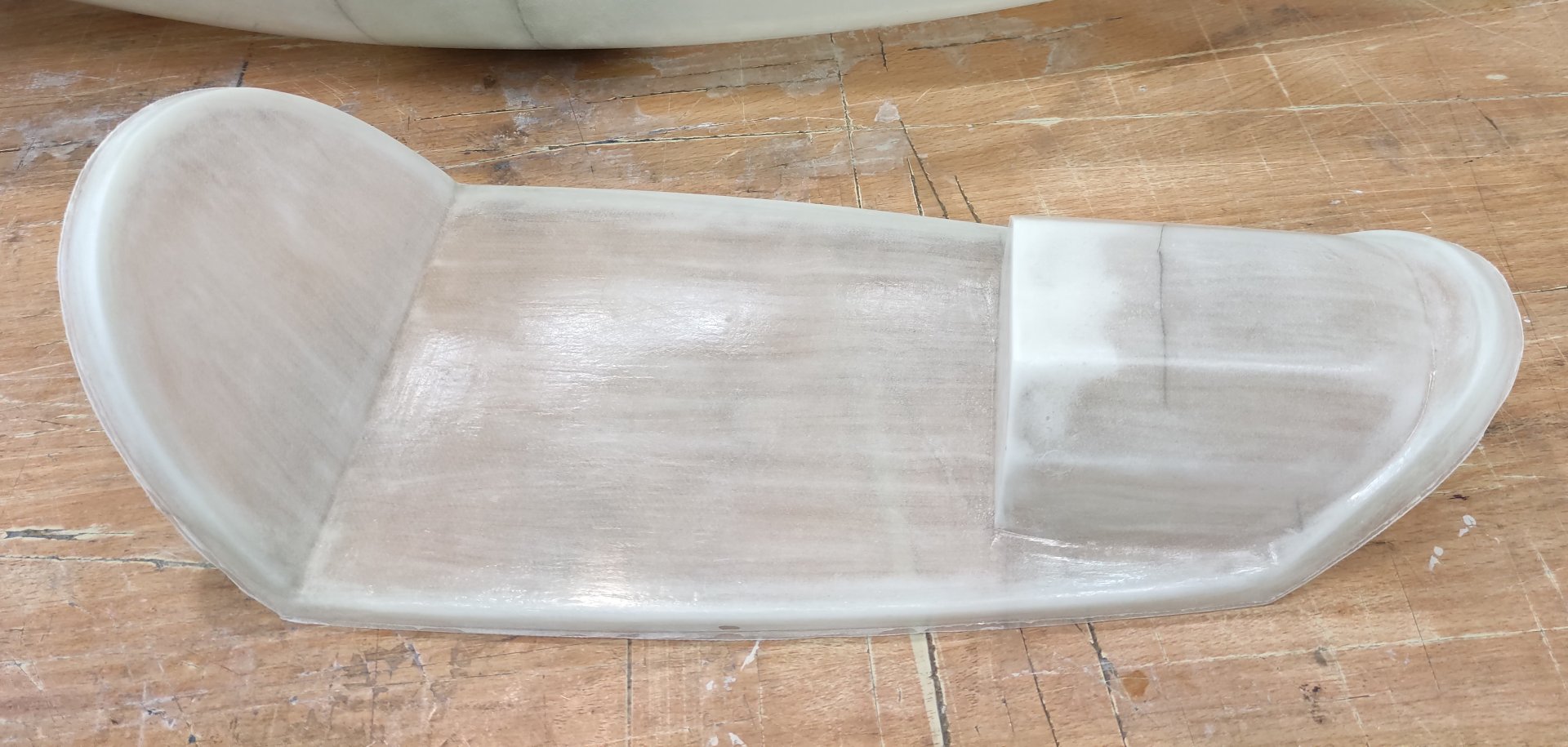

Als Basis dient ein GfK-Rumpf einer PIK20 im Massstab 1:4

In 2021 konnte ich einen Formensatz für Rumpf, HR, SR, Haubenrahmen und Tiefziehklotz übernehmen.

Bei den Tragflächen bestimme ich im Rahmen meiner künstlerischen Freiheit die Profilierung, Tragflächengeometrie und Spannweite selbst.

..........wird fortgesetzt

Das Angebot an Fluggeräten ist riesengroß, wer nicht (mehr) selbst bauen möchte kann wirklich Alles fix und fertig kaufen.

Für jede Geldbörse ist da was passendes zu finden.

Bis zum ersten Flugversuch benötigt ein Neueinsteiger oftmals keine 24h für die „Montage“ seines Fliegers.

Steht jetzt noch ein routinierter Fluglehrer an seiner Seite, kann praktisch nichts mehr schief gehen und der Spaß beginnt - der Weg für eine tolle Modellfliegerkarriere ist geebnet.

Alles super soweit! Für viele von uns trifft das das oben genannte sicherlich zu.

Den scheinbar mühseligen Weg sich ein Modellflugzeug selbst zu bauen muss keiner mehr beschreiten.

Es gibt sie aber, die Gruppe der Modellflieger die ihre Flugzeuge zumindest teilweise oder auch vollständig selbst bauen. Zu denen gehöre ich auch.

Und ja, ich kenne unzählige gute Argumente die gegen ein Selberbauen sprechen, mache es aber trotzdem - meine Motivation hierzu beschreibe ich so: “Auf dem Berg, den du nicht selbst hochgelaufen bist, bist du nie gewesen!“

An mich selbst stelle ich den Anspruch, das der selbstgebaute Segler richtig gut fliegt, in der Luft hoch belastbar, robust genug für schlechte Landebedingungen und optisch gelungen ist.

Das neue Vorhaben braucht auch einen Namen: PIKus* soll es heißen.

* in Anleihe an den “Picus“. Er ist eine Gattung der Spechte. In Mitteleuropa leben von diesen der Grünspecht und der Grauspecht.

PIKus wird ein vorbildähnlicher Segler für den gediegenen, flotten Hangflug.

Als Basis dient ein GfK-Rumpf einer PIK20 im Massstab 1:4

In 2021 konnte ich einen Formensatz für Rumpf, HR, SR, Haubenrahmen und Tiefziehklotz übernehmen.

Bei den Tragflächen bestimme ich im Rahmen meiner künstlerischen Freiheit die Profilierung, Tragflächengeometrie und Spannweite selbst.

Laminieren von Rumpf, Haubenrahmen und Winglets

..........wird fortgesetzt

Wird ein 4m Zwecksegler.

Wird ein 4m Zwecksegler.