Fredcarl

User

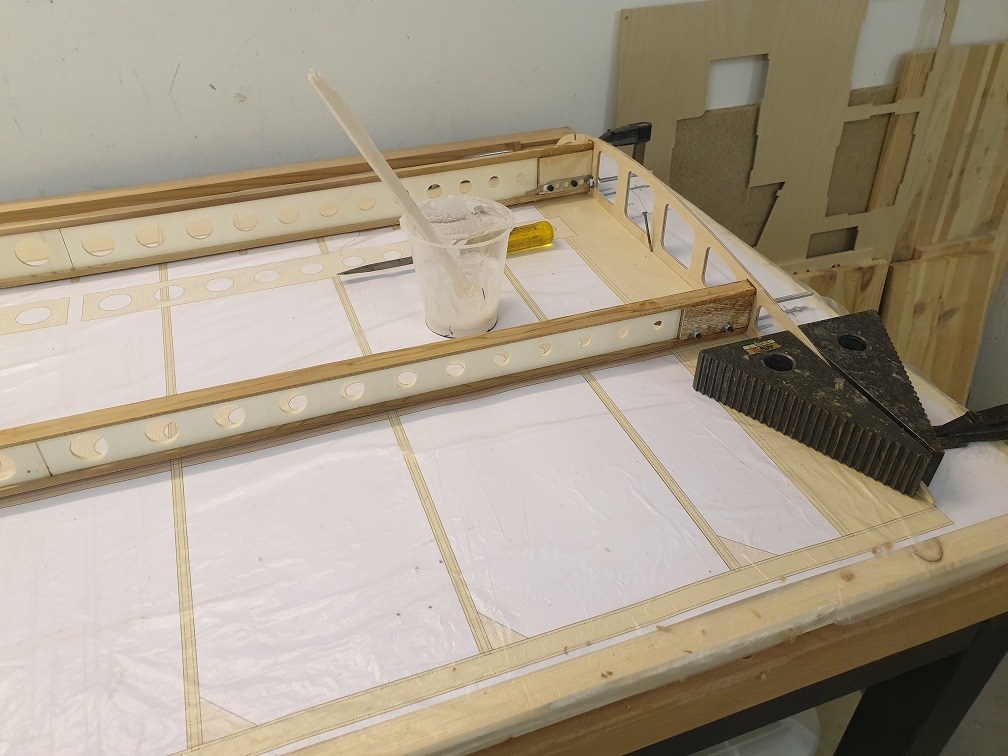

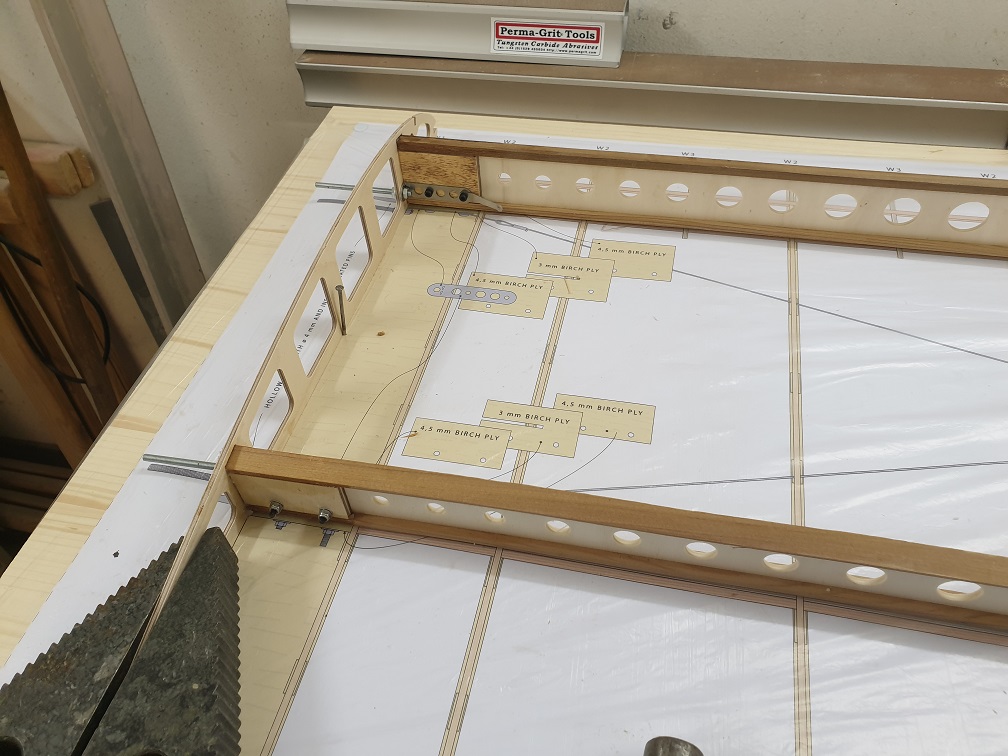

Die Verstärkungsbrettchen für die Flächenbefestigung und die Wurzelrippen wurden mittels langsamen Epoxy mit den Holmen verklebt. Dabei wurden zum Ausrichten die beiliegenden Edelstahlbeschläge zum Positioneren und Klemmen genutzt. Sie dienen später auch zur inneren Verspannung der Flächen und der Befestigung der Flächen am Rumpf.

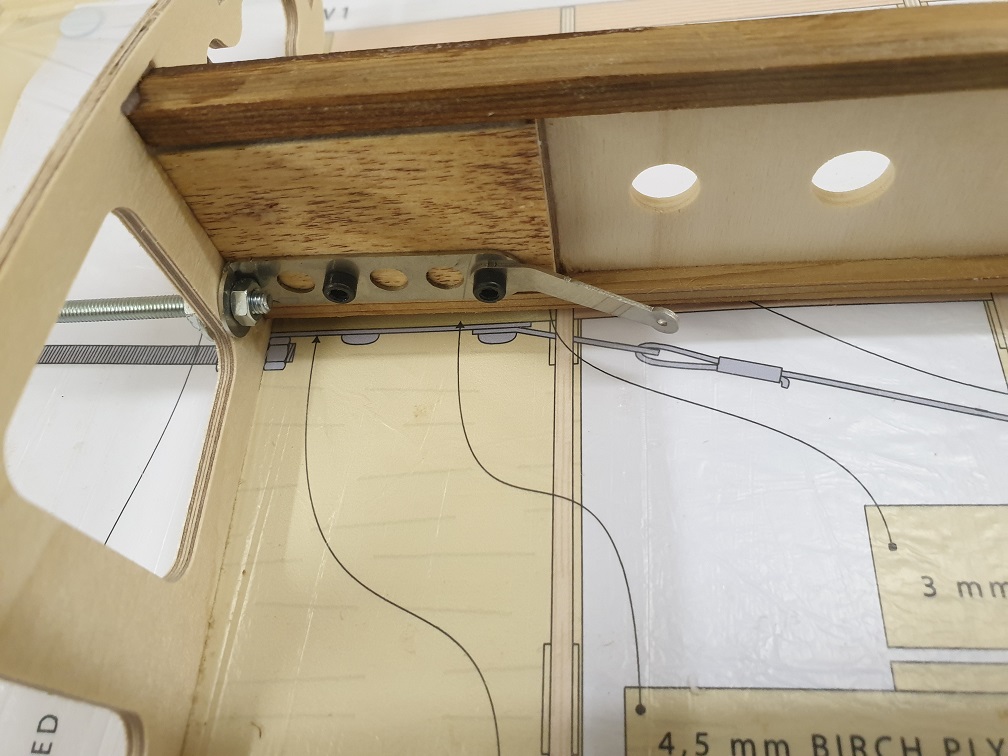

Die Piper hat keine Steckung im üblichen Sinne, sondern die Flächen werden über Bolzen und Streben am Rupf befestigt. Das ist auch bei der kleinen Piper von Toni so und beim Vorbild auch nicht anders. Für die Bolzen ist ein untermaßiger Schlitz im Abschlussbirkenbrettchen. Er wurde nach dem Aushärten des Epoxys aufgebohrt und ein M6 Gewinde wurde hineingeschnitten. Die beiliegenden Bolzen lassen sich dann gut eindrehen.

Natürlich wird nach dem Bespannen der Bolzen über die gesamte Gewindelänge eingeschraubt.

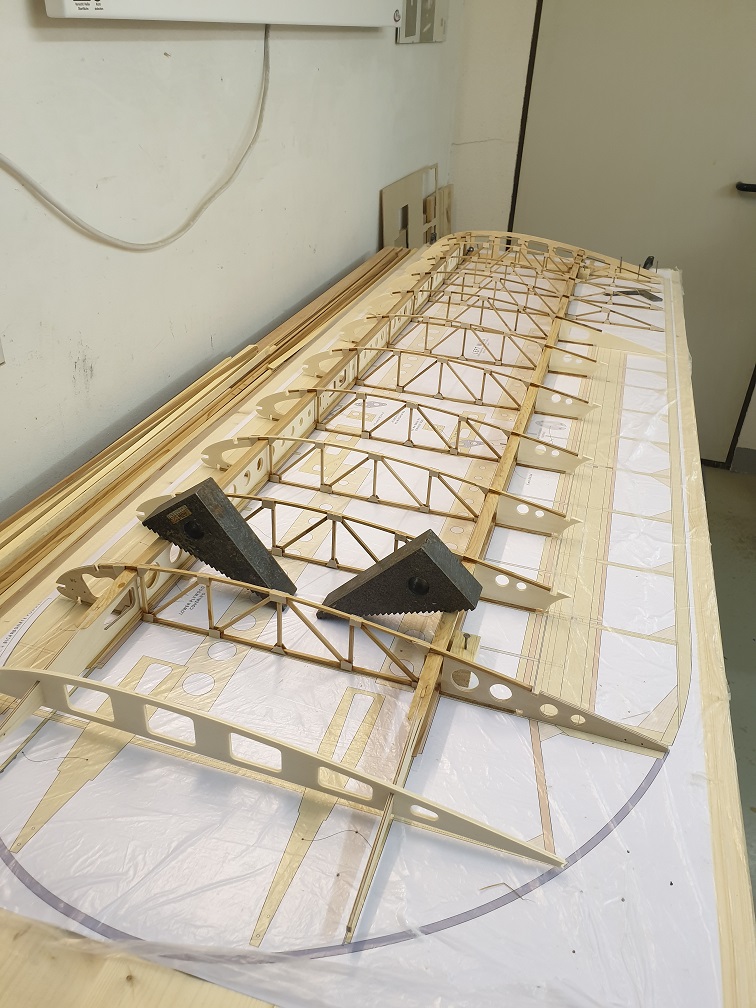

Anschließend wurden allen Rippen aufgefädelt, die Flächen ausgerichtet und die Rippen mit Sekundekleber festgeklebt. Sie sitzen spaltfrei, deshalb habe ich dünnflüssigen Sekundenkleber benutzt.

Nachdem die Zedernnasenleisten mit Weißleim eingeklebt wurden, konnten die Halbspanten für die Nasenbeplankung eingesetzt werden .

beste Grüße

Fred

Die Piper hat keine Steckung im üblichen Sinne, sondern die Flächen werden über Bolzen und Streben am Rupf befestigt. Das ist auch bei der kleinen Piper von Toni so und beim Vorbild auch nicht anders. Für die Bolzen ist ein untermaßiger Schlitz im Abschlussbirkenbrettchen. Er wurde nach dem Aushärten des Epoxys aufgebohrt und ein M6 Gewinde wurde hineingeschnitten. Die beiliegenden Bolzen lassen sich dann gut eindrehen.

Natürlich wird nach dem Bespannen der Bolzen über die gesamte Gewindelänge eingeschraubt.

Anschließend wurden allen Rippen aufgefädelt, die Flächen ausgerichtet und die Rippen mit Sekundekleber festgeklebt. Sie sitzen spaltfrei, deshalb habe ich dünnflüssigen Sekundenkleber benutzt.

Nachdem die Zedernnasenleisten mit Weißleim eingeklebt wurden, konnten die Halbspanten für die Nasenbeplankung eingesetzt werden .

beste Grüße

Fred

.

.

, echt genial.

, echt genial.

, bei mir zuckt es schon, aber ich muss erstmal vorhandenes wegschaffen

, bei mir zuckt es schon, aber ich muss erstmal vorhandenes wegschaffen