Na dann fang ich mal an.

Ich zeige mal meinen Bauablauf auf.

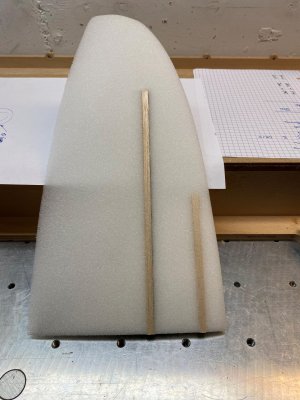

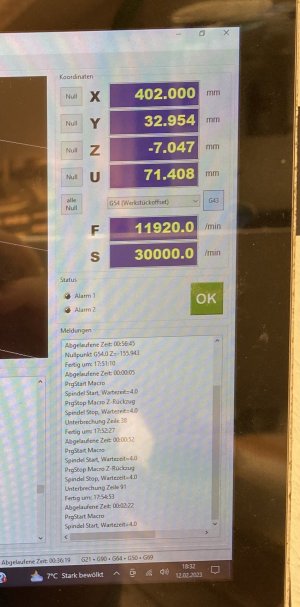

Kerne scheiden mit geringer Temperatur mit einer Schwerkraftschneide. Maylar lackieren, Gewebe drauf nochmal Folie drauf, ( vergessen nur Unterseite ) alles auf die Unterseite des Kerns und Abgesaugt.

Nach dem aushärten kommt die Schale wieder vom Kern runter. (Dank Flolie ).

Da der Kern ja noch unbehandelt war ist die Oberfläche fast perfekt wenn mann jetzt nicht die Stelle sehen würde wo Kernstücke zusammengeklebt ( mit Styro Kontaktkleber ) sind. Hier fällt die Beschichtung etwas ein und mann hat eine leichte Delle über die komplette tiefe der Fläche.

Ich will aber auch nicht auf den Kern rumschleifen da mann ja alles sofort sieht.

Wo bei das beim Kontrollieren des geklebten Kern s kein Übergang spührbar ist.

Wer hat eine Idee ?

Es ist minimal und nur bei Spiegelungen zu sehen aber unschön

Ich zeige mal meinen Bauablauf auf.

Kerne scheiden mit geringer Temperatur mit einer Schwerkraftschneide. Maylar lackieren, Gewebe drauf nochmal Folie drauf, ( vergessen nur Unterseite ) alles auf die Unterseite des Kerns und Abgesaugt.

Nach dem aushärten kommt die Schale wieder vom Kern runter. (Dank Flolie ).

Da der Kern ja noch unbehandelt war ist die Oberfläche fast perfekt wenn mann jetzt nicht die Stelle sehen würde wo Kernstücke zusammengeklebt ( mit Styro Kontaktkleber ) sind. Hier fällt die Beschichtung etwas ein und mann hat eine leichte Delle über die komplette tiefe der Fläche.

Ich will aber auch nicht auf den Kern rumschleifen da mann ja alles sofort sieht.

Wo bei das beim Kontrollieren des geklebten Kern s kein Übergang spührbar ist.

Wer hat eine Idee ?

Es ist minimal und nur bei Spiegelungen zu sehen aber unschön