Reiner_Pfister

User

Hallo Tobi,

unser erstes Modell fliegt jetzt mit dem passenden SP mit 8.670 gramm !

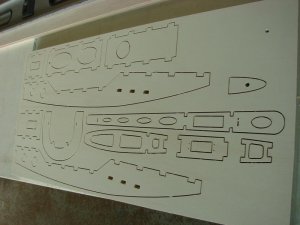

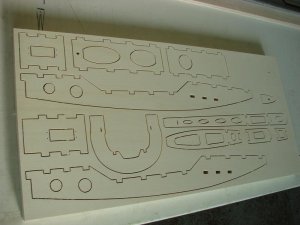

Jetzt kann 4-teilge Heckbereich ( 6mm Pappel ) mit Sekundenkleber oder Weißleim verklebt werden.

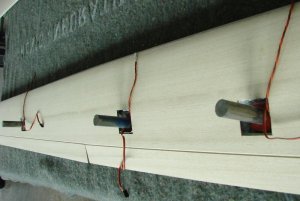

Servohalterung für das 16mm Höhenruderservo, auch das ist schon vorbereitet !

Die beiden GFK-Zungen für die Seitenruderlagerung werden nun mit Langzeitharz und Mumpe auch in

den Abschlussspant geklebt.

unser erstes Modell fliegt jetzt mit dem passenden SP mit 8.670 gramm !

Jetzt kann 4-teilge Heckbereich ( 6mm Pappel ) mit Sekundenkleber oder Weißleim verklebt werden.

Servohalterung für das 16mm Höhenruderservo, auch das ist schon vorbereitet !

Die beiden GFK-Zungen für die Seitenruderlagerung werden nun mit Langzeitharz und Mumpe auch in

den Abschlussspant geklebt.

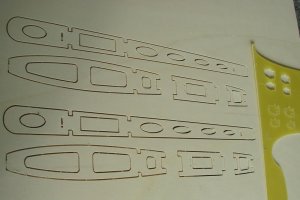

. Ich habe von früher noch einen Rumpf von Werner Mihm, da würden deine Flächen gut dazu passen.

. Ich habe von früher noch einen Rumpf von Werner Mihm, da würden deine Flächen gut dazu passen.