Elektrische Verbindung Rumpf-Flügel

Elektrische Verbindung Rumpf-Flügel

Zu diesem Thema hab ich lange nachgedacht, wie ich es denn am besten lösen kann.

Meine Anforderungen:

Die Steckverbindung sollte

- die elektrischen Kontakte sicher herstellen

- leicht

- bequem zu handhaben

- verpolsicher

- dauerhaft haltbar sein

- und wenig Platz benötigen

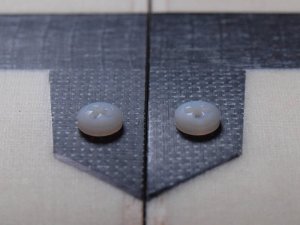

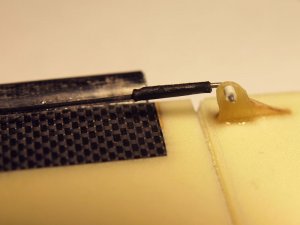

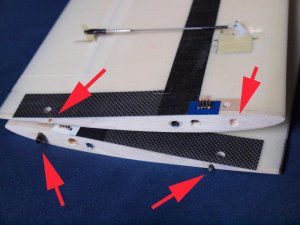

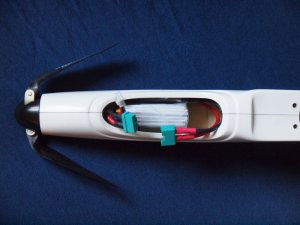

Meine Lösung? Siehe Bilder!

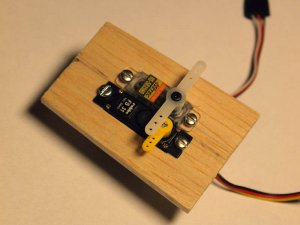

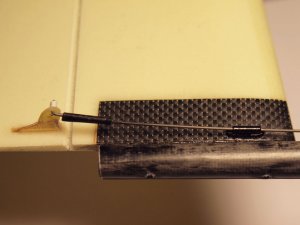

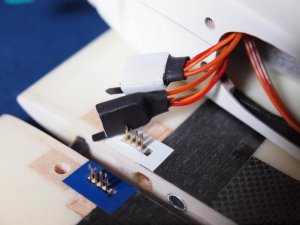

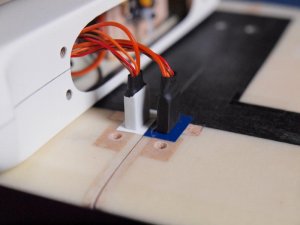

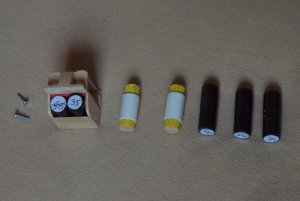

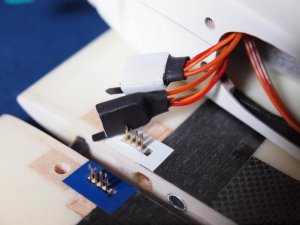

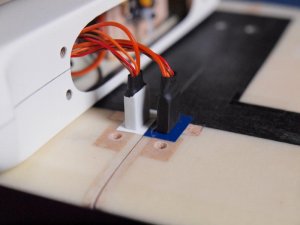

Verbaut sind hier 4-polige MPX Stecker bzw. Buchsen. Die Stecker habe ich in die Flügel eingeklebt. Zum An- und Abstecken geht das viel leichter als lose Kabel. Beim Modellaufbau wird der Rumpf auf die zusammengesteckte Fläche gelegt, so kann man bequem arbeiten.

Die 2 Plus- und 2 Minuspole pro Seite sind jeweils auf einen Pin zusammengelegt.

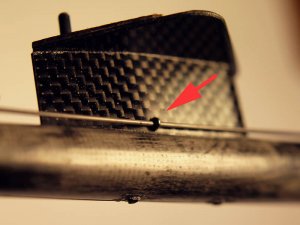

Verpolsicher ist die Verbindung durch kleine Laschen, die in Öffnungen in den Flügel greifen.

Die MPX Stecker sitzen recht „streng“ in den Buchsen, da löst sich von selbst sicher nichts!

Damit man die rechte und linke Seite nicht verwechselt hab ich Stecker und Buchse farblich markiert.

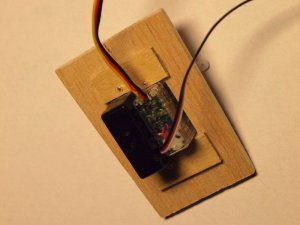

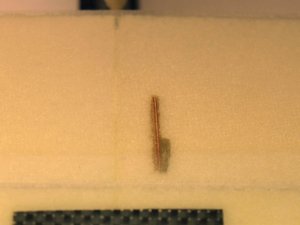

Ich bin mit dem Endergebnis zufrieden, allerdings war die Löterei bei den Steckern in den Flügeln ein Horror. Aber ich hab’s geschafft!

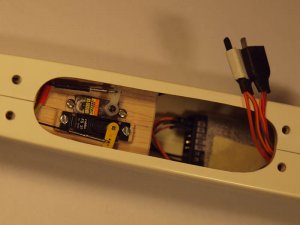

Platzmäßig ist die Lösung nicht so optimal, da die Verbindung steif in das Rumpfinnere ragt, und dort sonst nix sein kann. Einen Logger für F5J bringt man aber in dem recht geräumigen Rumpf mit den verwendeten Komponenten noch gut unter.

Ach ja: Richtung vordere Befestigungsschrauben habe ich die Rumpföffnung erweitern müssen – etwas zuviel für meinen Geschmack – ich hätte die Stecker ein paar Millimeter weiter nach hinten versetzen sollen (nachher ist man immer klüger…)

Vergießen der Lötstellen mit Harz und Schrumpfschlauch schützen...

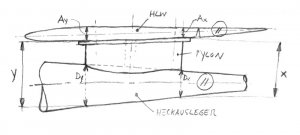

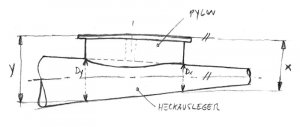

folgt für die Differenz: (y-x) = (Dy - Dx) / 2

folgt für die Differenz: (y-x) = (Dy - Dx) / 2