Achtung! Beitrag #11 beachten!

Volker

Schneidesoftware GMFC Pro.

GMFC ist für das Schneiden von KERNEN optimiert, d.h. der Abbrand wird auf das Profil addiert, damit das Profil nach dem Schnitt die richtige Dicke hat. Das heißt, der Abbrand geht auf Kosten der Schale

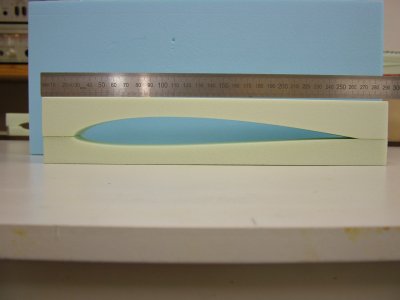

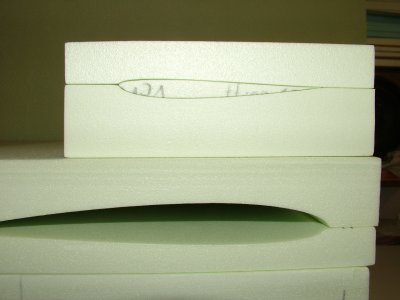

Sollen Schalen geschnitten werden, so muss dafür ein Kern mit dem Profil der Flächenunterseite geschnitten werden und ein weiterer Kern mit dem Profil der Flächenoberseite, damit die Abbrandkorrektur dafür sorgt, dass die beiden Schale maßhaltig sind.

Ich habe das zur Demonstrtion mit einem Rechtck simuliert.

dazu der Rechteck.dat file:

Rechteck Kern

1.0 0.0

1.0 0.1

0.0 0.1

0.0 0.0

0.0 -0.1

1.0 -0.1

1.0 0.0

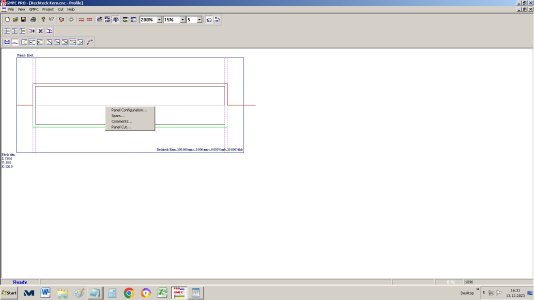

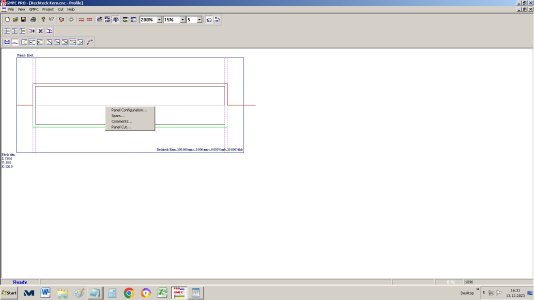

Im Bild sieht man die Spur des Drahtes außerhalb des Rechteckes (derAbbrand ist natürlich übertrieben dargestellt.

Wenn die Schalen benötigt werden muss der *dat file entsprechend geändert werden:

Scheidesoftware GMFC Pro.

GMFC ist für das Schneiden von KERNEN optimiert, d.h. der Abbrand wird auf das Profil addiert, damit das Profil nach dem Schnitt die richtige Dicke hat. Das heißt, der Abbrand geht auf Kosten der Schale

Sollen Schalen geschnitten werden, so muss dafür ein Kern mit dem Profil der Flächenunterseite geschnitten werden und ein weiterer Kern mit dem Profil der Flächenoberseite, damit die Abbrandkorrektur dafür sorgt, dass die beiden Schale maßhaltig sind.

Ich habe das zur Demonstrtion mit einem Rechtck simuliert.

dazu der Rechteck.dat file:

1.0 0.0

1.0 -0.05

0.001 -0.05

0.000 -0.00

0.001 0.05

1.0 0.05

1.0 0.0

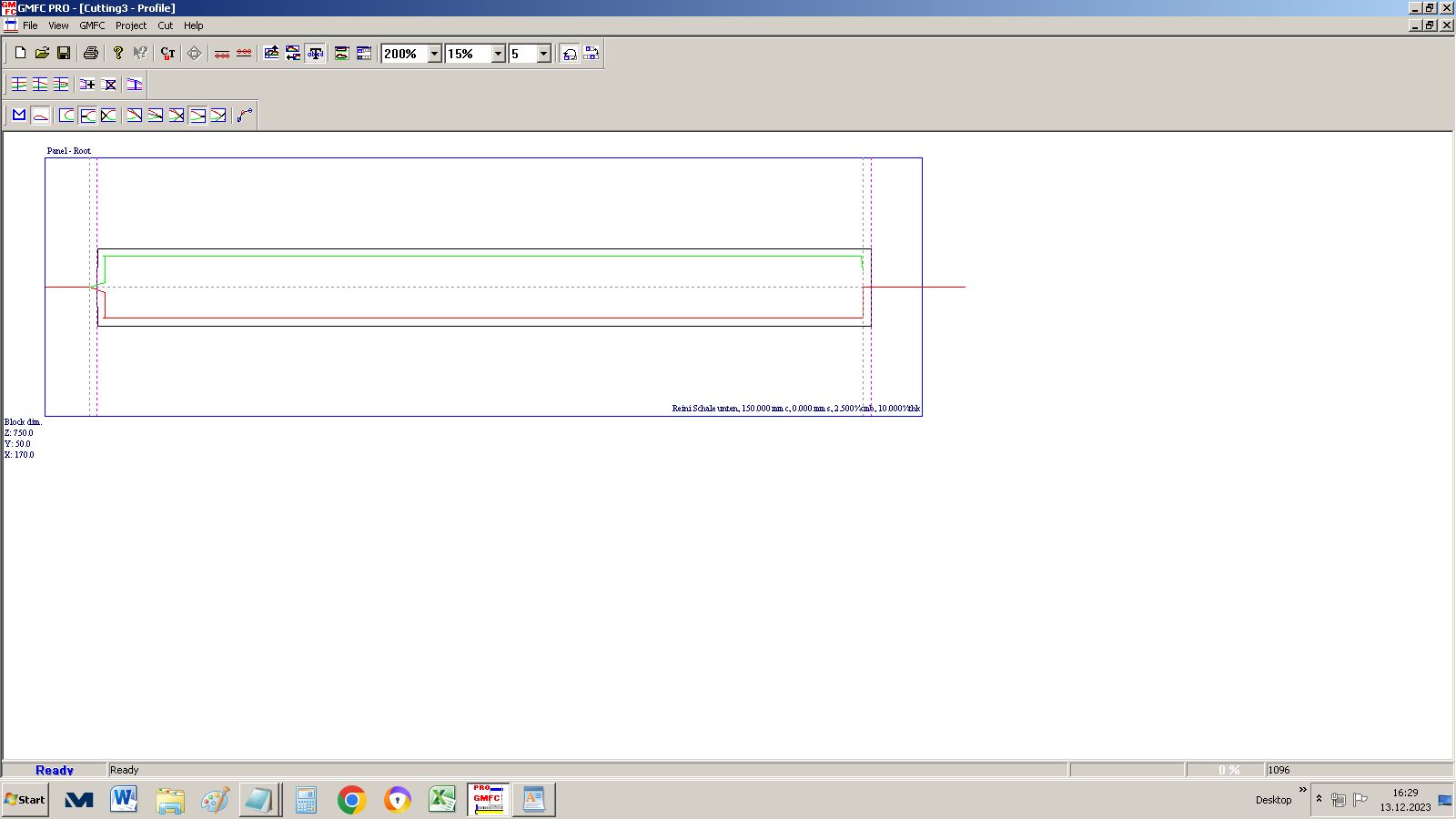

Damit ergibt sich der folgende Schnittverlauf:

Wie zusehen ist, liegt der Abbrand nun nicht mehrin der Schale sondern Im Kern. Die Schale hat daher dasSollmaß.

Ich bearbeite die Profile mit Excel. Wenn jemand eine einfachere Methode hat, würde mir das sehr helfen

Wolfgang

Volker

Schneidesoftware GMFC Pro.

GMFC ist für das Schneiden von KERNEN optimiert, d.h. der Abbrand wird auf das Profil addiert, damit das Profil nach dem Schnitt die richtige Dicke hat. Das heißt, der Abbrand geht auf Kosten der Schale

Sollen Schalen geschnitten werden, so muss dafür ein Kern mit dem Profil der Flächenunterseite geschnitten werden und ein weiterer Kern mit dem Profil der Flächenoberseite, damit die Abbrandkorrektur dafür sorgt, dass die beiden Schale maßhaltig sind.

Ich habe das zur Demonstrtion mit einem Rechtck simuliert.

dazu der Rechteck.dat file:

Rechteck Kern

1.0 0.0

1.0 0.1

0.0 0.1

0.0 0.0

0.0 -0.1

1.0 -0.1

1.0 0.0

Im Bild sieht man die Spur des Drahtes außerhalb des Rechteckes (derAbbrand ist natürlich übertrieben dargestellt.

Wenn die Schalen benötigt werden muss der *dat file entsprechend geändert werden:

Scheidesoftware GMFC Pro.

GMFC ist für das Schneiden von KERNEN optimiert, d.h. der Abbrand wird auf das Profil addiert, damit das Profil nach dem Schnitt die richtige Dicke hat. Das heißt, der Abbrand geht auf Kosten der Schale

Sollen Schalen geschnitten werden, so muss dafür ein Kern mit dem Profil der Flächenunterseite geschnitten werden und ein weiterer Kern mit dem Profil der Flächenoberseite, damit die Abbrandkorrektur dafür sorgt, dass die beiden Schale maßhaltig sind.

Ich habe das zur Demonstrtion mit einem Rechtck simuliert.

dazu der Rechteck.dat file:

1.0 0.0

1.0 -0.05

0.001 -0.05

0.000 -0.00

0.001 0.05

1.0 0.05

1.0 0.0

Damit ergibt sich der folgende Schnittverlauf:

Wie zusehen ist, liegt der Abbrand nun nicht mehrin der Schale sondern Im Kern. Die Schale hat daher dasSollmaß.

Ich bearbeite die Profile mit Excel. Wenn jemand eine einfachere Methode hat, würde mir das sehr helfen

Wolfgang

Zuletzt bearbeitet von einem Moderator: