Bruchflieger

User

Sodele, ich habe mal inzwischen auch selbst den versuch gemacht und auf exakter Stop umgestellt und damit 8 kreise und 4 quadrate ausgeschnitten und Beschleunigung/speed im Motortuning auf 400/1200 für alle achsen eingestellt, Umkehrspiel eingestellt x und y 0.05mm - aber beim messen mit der Uhr fiel mir auf, daß ich jedes mal andere Abweichungen hatte mit 50mm/min waren sie noch da mit 1000mm/min war umkehrspiel weg - das könnte aber auch irgendwo an der Messuhr mit liegen - steht in der beschreibung, daß man sie nicht zu schnell drücken soll....

8 kreise je 2x 100mm Vorschub in Buche und Pappel mit 5mm eintauchtiefe/durchgang; und je 2x das ganze mit 1000mm/min und dann eben außen- und innenkorrektur

Fazit:

1. in Pappel sind die Abweichungen nicht ganz weg, aber die teile passen saugend in die Löcher.

2. in Buche sind die abweichungen deutlicher zu sehen und die teile haben spiel in den löchern (beide male den gleichen G-Code verwendet - nur die X-Position war verschoben worden...

3. mit höherem Vorschub sind die Fehler geringfügig größer, aber der unterschied zum niedrigeren Vorschub ist nur minimal

4. ich könnte theoretisch jetzt noch probieren, wie die Fehler aussehen, wenn ich in Buche nur 1mm/Durchgang eintauche - aber

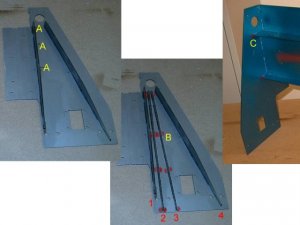

Nach dem ich jetzt selbst leidlich feststellen durfte wie labbrich die Portalseitenwände der TRON sind, denke ich, daß ich die Schuld für die fehler darauf schieben kann.

Ergo, wenn ich wie ursprünglich mal angedacht nur Pappel und Balsa bearbeiten würde - würde ich damit leben können - aber wer will das schon, wenn er Blut geleckt hat...

Also darf ich mir jetzt Gedanken machen wie ich die Portalseitenwände zunächst noch steifer bekomme - um mir dann wahrscheinlich nochmal eine neue Fräse zu fräsen.... - ich könnte echt heulen, denn das ist ja wieder Zeit, die für andere Sachen fehlt - so bekomme ich meine Holzuhr (http://www.woodenclocks.co.uk) nicht fertig - ganz zu schweigen davon, daß ich zum 1. Mai meinen letzten flugfähigen Flieger geschrottet habe und mal wieder nen neuen bauen müßte und seit knapp 1 Jahr der Nachbau der J-Klasse-Yacht Endeavour mit 1,5m Rumpflänge auf der todoliste steht, und ich dafür noch keinen pinselstrich gemacht habe....

- ich könnte echt heulen, denn das ist ja wieder Zeit, die für andere Sachen fehlt - so bekomme ich meine Holzuhr (http://www.woodenclocks.co.uk) nicht fertig - ganz zu schweigen davon, daß ich zum 1. Mai meinen letzten flugfähigen Flieger geschrottet habe und mal wieder nen neuen bauen müßte und seit knapp 1 Jahr der Nachbau der J-Klasse-Yacht Endeavour mit 1,5m Rumpflänge auf der todoliste steht, und ich dafür noch keinen pinselstrich gemacht habe....

Edit: deine Mail mit dem screen darf ich erst noch laden - am Schlepptop inner Werkstatt hab ich kein Mailprogramm drauf...

Edit 2: Würde es was bringen, wenn ich den Kollegen auf Arbeit an der cnc-Plasmaschneideanlage die dxf mit den Portalseitenteilen gebe, und er mir aus versehen da mal das aus mhmmm 10mm Stahl oder Alu nen "Aufdoppler" ausschneidet, den ich statt der aufgeklebten Streben an die 3mm Stahlblechseiten aufschraube bzw flächig aufklebe?

(ach ja - bitte keine Diskussion zu den Fehlern der TRON - ich will ja hier nicht aus Sche*** Gold machen sondern nur die Seitliche Stabilität des Portals etwas verbessern...)

8 kreise je 2x 100mm Vorschub in Buche und Pappel mit 5mm eintauchtiefe/durchgang; und je 2x das ganze mit 1000mm/min und dann eben außen- und innenkorrektur

Fazit:

1. in Pappel sind die Abweichungen nicht ganz weg, aber die teile passen saugend in die Löcher.

2. in Buche sind die abweichungen deutlicher zu sehen und die teile haben spiel in den löchern (beide male den gleichen G-Code verwendet - nur die X-Position war verschoben worden...

3. mit höherem Vorschub sind die Fehler geringfügig größer, aber der unterschied zum niedrigeren Vorschub ist nur minimal

4. ich könnte theoretisch jetzt noch probieren, wie die Fehler aussehen, wenn ich in Buche nur 1mm/Durchgang eintauche - aber

Nach dem ich jetzt selbst leidlich feststellen durfte wie labbrich die Portalseitenwände der TRON sind, denke ich, daß ich die Schuld für die fehler darauf schieben kann.

Ergo, wenn ich wie ursprünglich mal angedacht nur Pappel und Balsa bearbeiten würde - würde ich damit leben können - aber wer will das schon, wenn er Blut geleckt hat...

Also darf ich mir jetzt Gedanken machen wie ich die Portalseitenwände zunächst noch steifer bekomme - um mir dann wahrscheinlich nochmal eine neue Fräse zu fräsen....

- ich könnte echt heulen, denn das ist ja wieder Zeit, die für andere Sachen fehlt - so bekomme ich meine Holzuhr (http://www.woodenclocks.co.uk) nicht fertig - ganz zu schweigen davon, daß ich zum 1. Mai meinen letzten flugfähigen Flieger geschrottet habe und mal wieder nen neuen bauen müßte und seit knapp 1 Jahr der Nachbau der J-Klasse-Yacht Endeavour mit 1,5m Rumpflänge auf der todoliste steht, und ich dafür noch keinen pinselstrich gemacht habe....

- ich könnte echt heulen, denn das ist ja wieder Zeit, die für andere Sachen fehlt - so bekomme ich meine Holzuhr (http://www.woodenclocks.co.uk) nicht fertig - ganz zu schweigen davon, daß ich zum 1. Mai meinen letzten flugfähigen Flieger geschrottet habe und mal wieder nen neuen bauen müßte und seit knapp 1 Jahr der Nachbau der J-Klasse-Yacht Endeavour mit 1,5m Rumpflänge auf der todoliste steht, und ich dafür noch keinen pinselstrich gemacht habe....Edit: deine Mail mit dem screen darf ich erst noch laden - am Schlepptop inner Werkstatt hab ich kein Mailprogramm drauf...

Edit 2: Würde es was bringen, wenn ich den Kollegen auf Arbeit an der cnc-Plasmaschneideanlage die dxf mit den Portalseitenteilen gebe, und er mir aus versehen da mal das aus mhmmm 10mm Stahl oder Alu nen "Aufdoppler" ausschneidet, den ich statt der aufgeklebten Streben an die 3mm Stahlblechseiten aufschraube bzw flächig aufklebe?

(ach ja - bitte keine Diskussion zu den Fehlern der TRON - ich will ja hier nicht aus Sche*** Gold machen sondern nur die Seitliche Stabilität des Portals etwas verbessern...)