Am Wochenende (ich konnte es kaum glauben), durfte ich a´bisser´l im Keller verschwinden.

Nicht das der Vortex gelogen hätte, weil ich seine lange Nase abgeschnitten habe, der schöne Flyware Motor sollte nur schon mal seinen Platz ausprobieren. Wenn er denn eingetroffen ist, kommt ein 45mm Alu Turbospinner zum Einsatz.

Ganz so klein ist der feine Motor nicht, wie es auf dem Bild aussieht. Ein sehr hochwertig gefertigter Triebling, der ja in der ersten Ausbaustufe bei 5kg Abfluggewicht zwischen 700 und 800 Watt leisten soll (das werden wir noch herrausfinden).

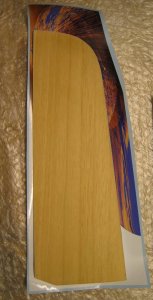

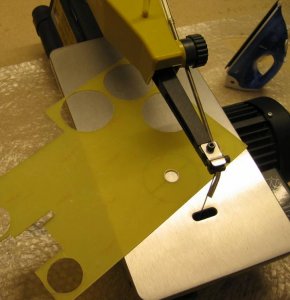

Mein 1,5mm Platinen Spantenmaterial.

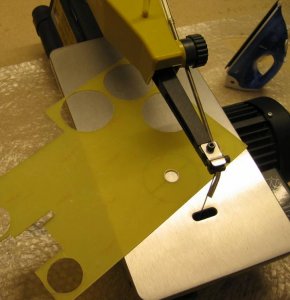

Spanten baue ich total gerne. Das riecht beim Sägen so gut.

Na Super, jetzt hat der Hersteller den Motor mit 6 soliden Belüftungslöchern gesegnet und ich mache 4 daraus und die auch noch an der falschen Position.

Nach dem Messen, auf 40mm Anzeichnen und Sägen. Da bleibt genug Spielraum den 45mm Spinner anzupassen.

Noch die Lüftungslöcher modifizieren, einharzen fertig. Seitenzug und Sturz sind auf 0 Grad eingestellt.

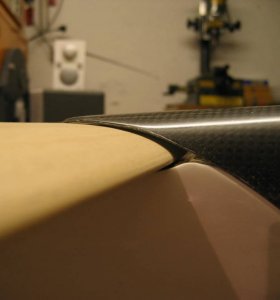

Der Spalt zwischen Haube, Rumpf - Flächenübergang wird etwas formschön erweitert und soll die warme Luft aus dem Rumpf lassen.

Da fühlt er sich bestimmt wohl und sein großer Bruder in der Power Version hat auch leicht Platz

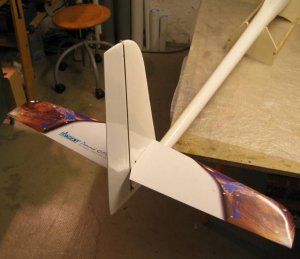

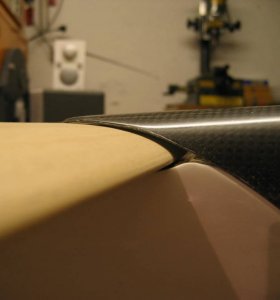

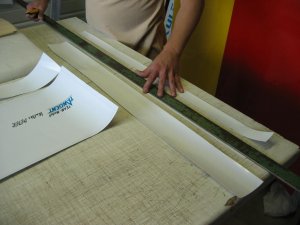

Das Tragwerk ist jetzt fertig gefinisht und zum Bügeln bzw. Bekleben vorbereitet. Wie bei allen meinen "Holz" Tragflächen, ist auch hier erst einmal der Porenfüller zum Einsatz gekommen, um anschließend alles mit 240 - 400 Körnung fein zu verschleifen. Ein perfekter Halt der Folien und eine Oberfläche fast wie bei einem GFK-Flügel sind die Belohnung. Sollte es mal Krachen, lässt sich die Folie auch gut abziehen und die harten Jahresringe des Holzes bleiben da wo sie hingehören.

Anhang anzeigen 79528

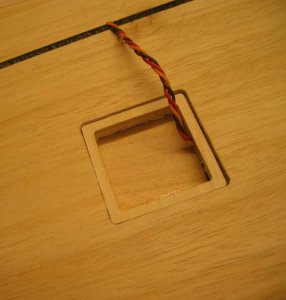

Der wirklich einzige Mangel, an den Tragflächen Ohren war, nach entfernen des Styropor im Servoschacht (ist nötig um Servos ab 11mm Dicke einbauen zu können), die Welligkeit und Druckempfindlichkeit auf der Oberseite. Das lässt sich aber leicht richten, indem man ein passendes Stück Abachifurnier auf den Servoschachtboden harzt.

Anhang anzeigen 79529

Anhang anzeigen 79530