Lukas B

User

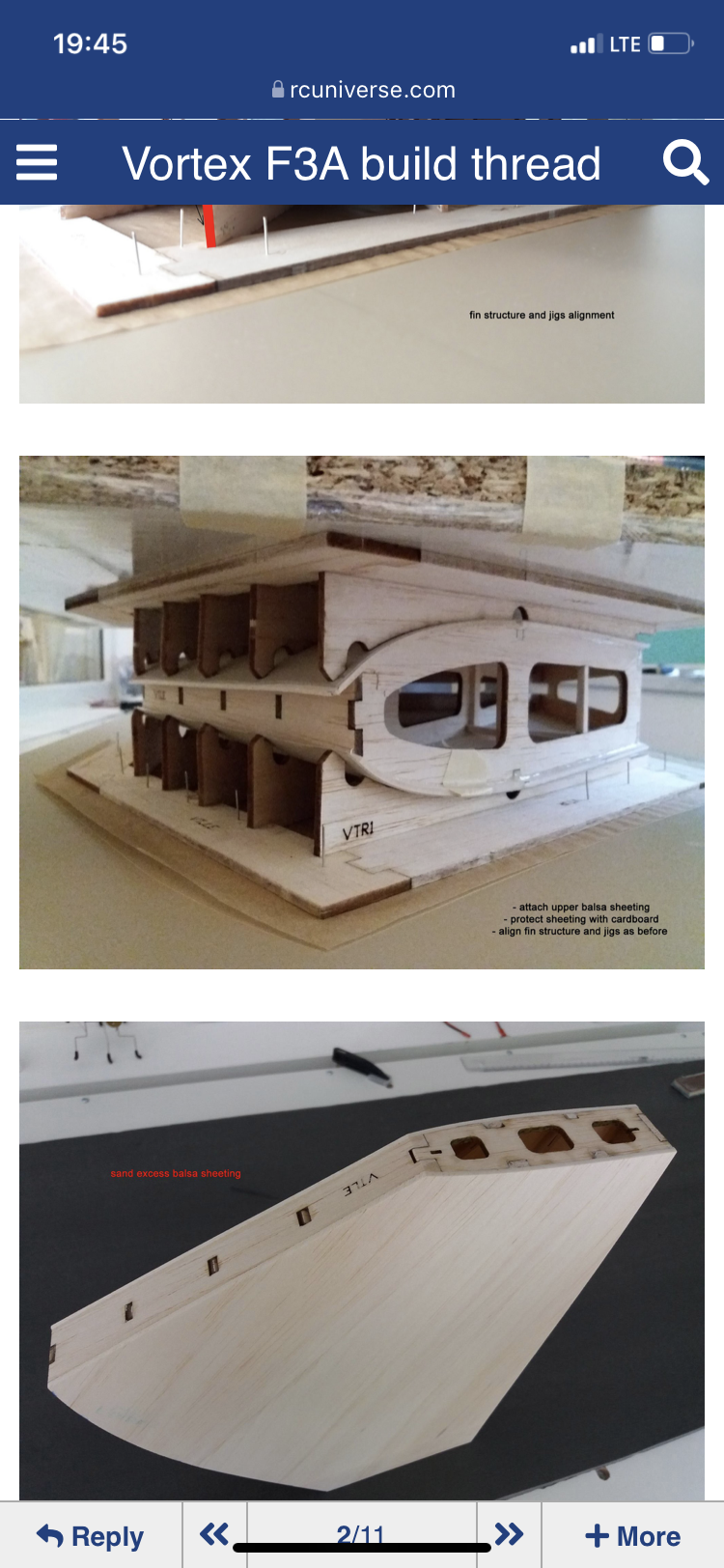

Hallo Miteinander,

seit einiger Zeit war ich auf der Suche nach einem F3A Modell. Viele Angebote und viele Meinungen haben mich dann doch auf die Suche geschickt.

Da auch noch der Winter immer mehr einzieht, kam die Idee nach einem Bauplan zu suchen.

Nunja… die Meisten waren dann schnell raus auf Grund des Baujahres. Nicht das die schlecht wären, aber nicht das was ich suchte.

Durch einen Zufall bin ich dann in einem USA-Forum tatsächlich fündig geworden.

Das ganze stellte sich wirklich als wunderbar heraus.

Alle Daten im Format .DWG diese kann ich einfach umwandeln und die Motorhaube und die Kabinenhaube wurden auch als .STEP veröffentlicht.

Nach viel lesen und grübeln ist dann die Entscheidung gefallen und alle Daten habe ich dann mal heruntergeladen.

Oftmals sind viele Balsabretter als 500x200 angegeben. Das können viele Leute halt gut mit dem Laser bearbeiten.

also seine Idee war es:

Balsa 1000mm x 100mm in der Mitte trennen und zusammen fügen.

In meinem Fall habe ich daraus direkt 2 Platten voll belegt das ich auf 1000mm x 200mm Bearbeitungsfläche komme.

Wichtige INFO!!!!

-Alle Konturen sind offen und somit auch die Stege sind festgelegt.

- Alle Linien haben einen Versatz für einen Laserstrahl!!!!

somit einfach den Fräserradius verkleinern und dann passt das auch wieder.

Warum nicht lasern sondern fräsen?

Ich habe keinen Laser zur Verfügung

Ich würde mich freuen wenn es jemand hier gibt der diesen schönen Vogel schon einmal gebaut hat und uns allen mit ein paar Infos versorgen kann.

Und der Link in die USA:

Mit freundlichen Grüßen

Lukas

seit einiger Zeit war ich auf der Suche nach einem F3A Modell. Viele Angebote und viele Meinungen haben mich dann doch auf die Suche geschickt.

Da auch noch der Winter immer mehr einzieht, kam die Idee nach einem Bauplan zu suchen.

Nunja… die Meisten waren dann schnell raus auf Grund des Baujahres. Nicht das die schlecht wären, aber nicht das was ich suchte.

Durch einen Zufall bin ich dann in einem USA-Forum tatsächlich fündig geworden.

Das ganze stellte sich wirklich als wunderbar heraus.

Alle Daten im Format .DWG diese kann ich einfach umwandeln und die Motorhaube und die Kabinenhaube wurden auch als .STEP veröffentlicht.

Nach viel lesen und grübeln ist dann die Entscheidung gefallen und alle Daten habe ich dann mal heruntergeladen.

Oftmals sind viele Balsabretter als 500x200 angegeben. Das können viele Leute halt gut mit dem Laser bearbeiten.

also seine Idee war es:

Balsa 1000mm x 100mm in der Mitte trennen und zusammen fügen.

In meinem Fall habe ich daraus direkt 2 Platten voll belegt das ich auf 1000mm x 200mm Bearbeitungsfläche komme.

Wichtige INFO!!!!

-Alle Konturen sind offen und somit auch die Stege sind festgelegt.

- Alle Linien haben einen Versatz für einen Laserstrahl!!!!

somit einfach den Fräserradius verkleinern und dann passt das auch wieder.

Warum nicht lasern sondern fräsen?

Ich habe keinen Laser zur Verfügung

Ich würde mich freuen wenn es jemand hier gibt der diesen schönen Vogel schon einmal gebaut hat und uns allen mit ein paar Infos versorgen kann.

Und der Link in die USA:

Mit freundlichen Grüßen

Lukas