Du verwendest einen veralteten Browser. Es ist möglich, dass diese oder andere Websites nicht korrekt angezeigt werden.

Du solltest ein Upgrade durchführen oder einen alternativen Browser verwenden.

Du solltest ein Upgrade durchführen oder einen alternativen Browser verwenden.

XPS CORE

- Ersteller diepit

- Erstellt am

-

- Schlagworte

- carbon fiber flügel xps

t6backseater

User

würde ich nicht nehmen, da in den Harzkanälen viel Harz verschwindet und das Ganze dann zu schwer wird.

Anhänge

t6backseater

User

Sollten wir das XPS mit etwas beschichten dass dieser sich nicht mit Epoxidharz vollsaugt?

Nicht notwendig. Nach dem Heißschneiden mit 240er oder 320er Schleifpapier überschleifen und dann die Lage Carbon Gewebe laminieren.

Berndi

User

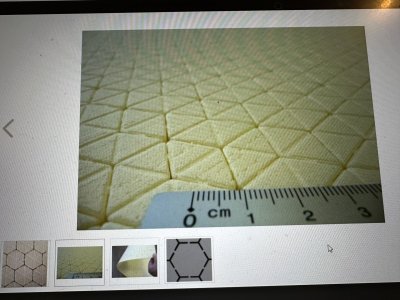

@ t6backseater alles richtig, nur das Core hat Harzkanäle an der Oberfläche und Perforationen. Es ist primär für das Harzinfusionsverfahren vorgesehen und wird auch dafür empfohlen. Es hat im Vergleich mit normalem Styropor oder Airex eine ziemlich höhe Harzaufnahme von 200g/qm/Seite und 90g/qm/mm Gewebedicke, eben wegen der Kanäle und der Perforationen. Abbildung zeigt Screenshot von HP Textiles. Deshalb aus meiner Sicht für Flieger ungeeignet.

Wir benutzen XPS foam als core

Ich würde vermuten, das ist ein klassisches Missverständnis.nur das Core hat

So wie ich das lese bezeichnet diepit den Kern aus XPS mit der englischen Bezeichnung Core.

Bernd schreibt aber von XPS-Core. Das ist etwas Anderes.

Richtige Vermutung?

Edit: Bernd war gleich schnell. Aber der Threadtitel stiftet auch Verwirrung…

pylonrazor

User

Eigentlich kein Grund für ein Missverständnis.

Core ist englisch und heißt Kern.

Das flauschige Material für Sandwicheinleger heißt doch COREMAT ©.

Core ist englisch und heißt Kern.

Das flauschige Material für Sandwicheinleger heißt doch COREMAT ©.

Wenn es denn so einfach wäre...Eigentlich kein Grund für ein Missverständnis.

Core ist englisch und heißt Kern.

Das flauschige Material für Sandwicheinleger heißt doch COREMAT ©.

Vor dem posten googeln hilft manchmal oder man hat so Zeug irgendwo im Lager.

3D Core XPS

COREMAT ©

Berndi

User

ich habe in letzter Zeit mit dem XPS-core und Harzinfusion herumexperimentiert, wahrscheinlich habe ich deshalb den Post gleich so eingeordnet. Aber zumindest wisst ihr jetzt, dass sich das XPS Core nicht für Flieger eignet - außer für Bleienten

Viel Spass beim Flächen laminieren wünsche ich.

Viel Spass beim Flächen laminieren wünsche ich.

Martin.Dortmund

User

Ich verwende für mein aktuelles Projekt 3DCORE™ 2 mm XPS gelocht | HP-3DXPS-PH-2 als Stützstoff in einer Schalenfläche.

das Funktioniert gut und wird nicht zu schwer ich habe im meinem Baubericht zur SB10 darüber berichtet https://www.rc-network.de/threads/bau-und-konstruktion-sb10-im-maßstab-1-4.11984710/

Ich glaube es geht jedoch bei der Nachfrage von Dipit um Vollkernpositivbauweise

.

Ordentlich geschnittene Kerne mit GFK-CFK beschichtet werden.

In meinem Baubericht habe ich beschrieben das ich für die Formen ein XPS von Ursa mit einer Druckfestigkeit von 700kPa verwende.

Das Material ist knochenhart und saugt so gut wie kein Harz und lässt sich mit der CNC Heisdratmaschine sau gut schneiden.

Wie es sich über Rippen im Heisdratverfaren verhält kann ich nicht beurteilen.

Ich habe dazu ein Stück gemessen und gewogen und hochgerechnet, ich bin auf ein Raumgewicht von ca. 45Kg/m³ gekommen.

Von BASF wird das Material als Stürodur 5000 hergestellt.

ich bin mir sicher das mann das Material auch für Vollkernpositivbauweise gut einsetzen kann.

Nahmhafe Hersteller der Wettbewerbszene verwenden für die Vollkernbauweise Rohacell in den Gewichten 31kg/m³oder 51Kg/m²

Das XPS von Ursa mit einer Druckfestigkeit von 700kPa liegt vom Raumgewicht in der Mitte zwischen Rohacell 31 o.51

Die puntuelle Druckfestigeit gefühlt näher dem Rohacell 31.

Xps hat jedoch den Vorteil das es mittels Heisdraht geschnitten werden kann, wo durch sich eine kostspielige Fräse erübrigt.

Eine Beschichtung des XPS erübrigt ohne hin das Zeugs ist so fein mit geschlossenen Zellen geschäumt, das das Harz keine besondere Eindingtiefe hat.

Wenn das Gewebe auf einer Folie getränkt wird und dann alles zusamen mit dem Kern verpresst wird, ist das alles OK.

Gruß

Martin

das Funktioniert gut und wird nicht zu schwer ich habe im meinem Baubericht zur SB10 darüber berichtet https://www.rc-network.de/threads/bau-und-konstruktion-sb10-im-maßstab-1-4.11984710/

Ich glaube es geht jedoch bei der Nachfrage von Dipit um Vollkernpositivbauweise

.

Ordentlich geschnittene Kerne mit GFK-CFK beschichtet werden.

In meinem Baubericht habe ich beschrieben das ich für die Formen ein XPS von Ursa mit einer Druckfestigkeit von 700kPa verwende.

Das Material ist knochenhart und saugt so gut wie kein Harz und lässt sich mit der CNC Heisdratmaschine sau gut schneiden.

Wie es sich über Rippen im Heisdratverfaren verhält kann ich nicht beurteilen.

Ich habe dazu ein Stück gemessen und gewogen und hochgerechnet, ich bin auf ein Raumgewicht von ca. 45Kg/m³ gekommen.

Von BASF wird das Material als Stürodur 5000 hergestellt.

ich bin mir sicher das mann das Material auch für Vollkernpositivbauweise gut einsetzen kann.

Nahmhafe Hersteller der Wettbewerbszene verwenden für die Vollkernbauweise Rohacell in den Gewichten 31kg/m³oder 51Kg/m²

Das XPS von Ursa mit einer Druckfestigkeit von 700kPa liegt vom Raumgewicht in der Mitte zwischen Rohacell 31 o.51

Die puntuelle Druckfestigeit gefühlt näher dem Rohacell 31.

Xps hat jedoch den Vorteil das es mittels Heisdraht geschnitten werden kann, wo durch sich eine kostspielige Fräse erübrigt.

Eine Beschichtung des XPS erübrigt ohne hin das Zeugs ist so fein mit geschlossenen Zellen geschäumt, das das Harz keine besondere Eindingtiefe hat.

Wenn das Gewebe auf einer Folie getränkt wird und dann alles zusamen mit dem Kern verpresst wird, ist das alles OK.

Gruß

Martin

Martin.Dortmund

User

Ich verwende für meine SB10 Flügel 3DCORE™ 2 mm XPS gelocht | HP-3DXPS-PH-2 allerdings nicht im Infusionsverfahren sondern wie ein klassischer Stütsstoff. Die Gewichte und Festigkeiten der Flügel passen. Sicher bei einem 7,25m Flieger renn ich nicht jedem 1/10gramm hinter her. Aber ne Blei Ente will ich auch nicht.ich habe in letzter Zeit mit dem XPS-core und Harzinfusion herumexperimentiert, wahrscheinlich habe ich deshalb den Post gleich so eingeordnet. Aber zumindest wisst ihr jetzt, dass sich das XPS Core nicht für Flieger eignet - außer für Bleienten

Viel Spass beim Flächen laminieren wünsche ich.

Die Außenlage wird in die Form aufgebracht darauf der Stützstoff, die innenlage wir mit verdünntem Epoxi auf einer Lochfoliefolie getränkt und zusammen auf den Stützstoff abgelegt und im Vakuumverpresst.

Im Infusionsverfahren mit Stützstoff habe ich auch so meine Bedenken. Ich glaube kaum das es möglich ist im Infusionsverfahren mit Stützstoff, eine leichte Fläche zu bauen.

Ich denke das sich Infusionsverfahren für Hartschalenflügel mit massiver Schale aus Kohlefasern eignent, leicht ist das nicht.

Ein Kollege aus dem Sauuerland baut seine Flächen für DS mit massiver Schale aus Kohlefasern im Infusionsverfahren.

Das Ergebnis ist eine brutal stabile Fläche mit Fehlerfreier oberfläche.

Gruß

Martin

Berndi

User

stimmt, Infusionsverfahren und Sandwichbauweise kann man wohl vergessen. Hab es auch mit Airex probiert. Es nimmt einfach zu viel Harz auf, wenn man es quasi darin badet und die Bauteile werden zu schwer. Zumindestens war das bei meinen Versuchen so. Das mit dem 3d core und dem Handlaminat/Vakuumpressen ist interessant, versuche ich auch mal. Ich hatte nur befürchtet, dass viel Harz in den Kanälen und Perforationen verschwindet und die Bauteile deshalb zu schwer werden. Wenn man aber mit Harz sparsam ist, und das Vakuum saugt ja auch einen Teil wieder ab, könnte es ähnlich leicht werden wie mit Airex. Und das 3d Core lässt sich sehr leicht drapieren im Vergleich zu Airex. Muss ich mal ausprobieren.

Ähnliche Themen

- Antworten

- 3

- Aufrufe

- 3K

- Antworten

- 24

- Aufrufe

- 9K

- Antworten

- 7

- Aufrufe

- 2K

- Antworten

- 1

- Aufrufe

- 10K