Savoy73

User

Moin zusammen,

ich wollte in der nächsten Zeit mal einige Bauteile fräsen.

Da ich in der Vergangenheit einige Erfahrungswerte mit 2,5D fräsen mit XPS und MDF mitbringen konnte, kommt jetzt Neuland auf einem zu. Die CNC Fräse wurde in der Zwischenzeit von einer Kress Frässpindel auf eine China-Spindel 2,2KW wassergekühlte umgerüstet. Die CNC Fräse hat ein Arbeitsbereich von x:1000mm, y:500mm und z:ca:170mm

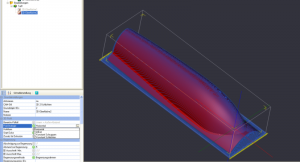

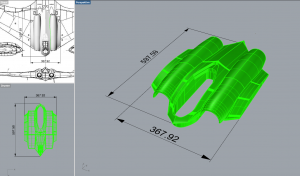

Jetzt würde ich mal nach Einstellungen im CAM nachfragen, was für Werte wie z.B Vorschub, seitliche Zustellung und Tiefen Zustellung beim H:100mm Block XPS Hartschaum mit einem 6mm 3D Radiusfräser L:100mm (Schruppen) machbar sind. Wäre auch ein alternativ Fräser sinnvoll? Wie z.B ein 6-8mm Durchmesser und mit 60mm länge, da die alten Radiusfräser eh gekürzt werden müssen?

Beim Schlichten würde ich gerne den alten 3mm 3D Radiusfräser einsetzen.

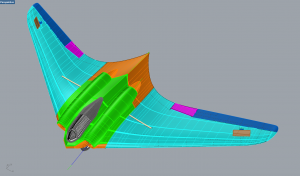

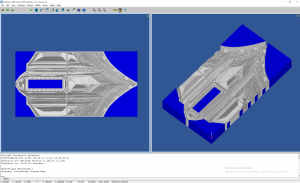

Das CAM wird von CAMBAM auf Estlcam gewechselt, da beim beidseitigen Fräsen mir persönlich die Geschichte mit CAMBAM zu komplex wird… Stichpunkt:Nullpunkt, Zentrierung und Ausrichtung :-(

Stichpunkt:Nullpunkt, Zentrierung und Ausrichtung :-(

Was für ein Vorschub bzw. Tiefenstellung ist bei MDF Platte möglich? z.B 3D Radiusfräser 6mm

Gruß Frank

ich wollte in der nächsten Zeit mal einige Bauteile fräsen.

Da ich in der Vergangenheit einige Erfahrungswerte mit 2,5D fräsen mit XPS und MDF mitbringen konnte, kommt jetzt Neuland auf einem zu. Die CNC Fräse wurde in der Zwischenzeit von einer Kress Frässpindel auf eine China-Spindel 2,2KW wassergekühlte umgerüstet. Die CNC Fräse hat ein Arbeitsbereich von x:1000mm, y:500mm und z:ca:170mm

Jetzt würde ich mal nach Einstellungen im CAM nachfragen, was für Werte wie z.B Vorschub, seitliche Zustellung und Tiefen Zustellung beim H:100mm Block XPS Hartschaum mit einem 6mm 3D Radiusfräser L:100mm (Schruppen) machbar sind. Wäre auch ein alternativ Fräser sinnvoll? Wie z.B ein 6-8mm Durchmesser und mit 60mm länge, da die alten Radiusfräser eh gekürzt werden müssen?

Beim Schlichten würde ich gerne den alten 3mm 3D Radiusfräser einsetzen.

Das CAM wird von CAMBAM auf Estlcam gewechselt, da beim beidseitigen Fräsen mir persönlich die Geschichte mit CAMBAM zu komplex wird…

Stichpunkt:Nullpunkt, Zentrierung und Ausrichtung :-(

Stichpunkt:Nullpunkt, Zentrierung und Ausrichtung :-(Was für ein Vorschub bzw. Tiefenstellung ist bei MDF Platte möglich? z.B 3D Radiusfräser 6mm

Gruß Frank