rabbit13

User

Der Bausatz und technische Daten

Bausatz

Den Bausatz habe ich bei Zeller Modellbau bestellt. Es gibt nun auch die Variante „mit Elektromotor“ zu kaufen – original ist der Hammer als F3F ohne Antrieb ausgelegt und es gibt ein paar Anleitungen, wie man den Segler elektrifizieren kann. Obacht: Den Hammer gibt es jeweils mit Normalleitwerk und V-Leitwerk. Die E-Variante ist eigentlich nur als V-Leitwerk zu haben. Auf Nachfrage kann man aber auch einen Normalleitwerksrumpf mit „Elektronase“ und Kabinenhaube erhalten. Dies habe ich auch so bestellt, die Nase wurde von Zeller einfach aus einem anderen Bausatz beigelegt.

Welche „Extras“ bietet die E-Ausführung?

Ganz einfach: Anstelle der „geschlossenen“ Abziehschnauze erhält man eine Abziehschnauze mit vorgefertigter Kabinenhaube, diese muss man also nicht selbst abformen. Weiterhin hat die Nase direkt schon den Motorspant mit eingebaut.

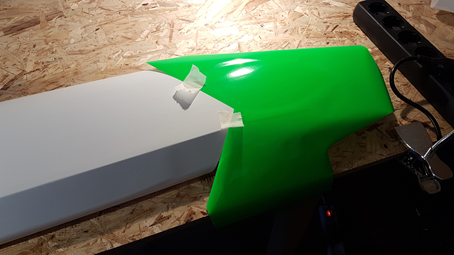

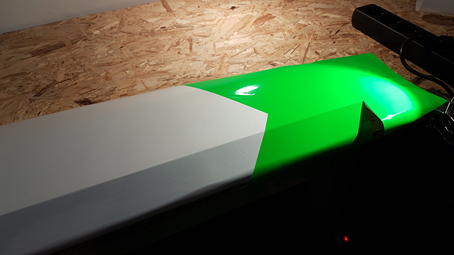

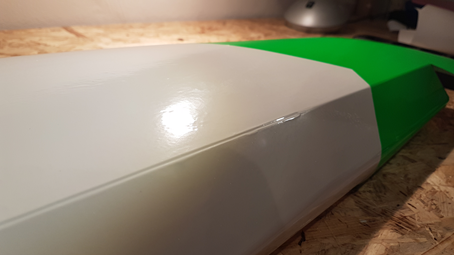

Leider passt aber meine Abziehschnauze aus dem anderen Rumpfbausatz nicht ganz genau auf den Rumpf und weist einen kleinen Spalt auf, den man aber mit Klebeband gut kaschieren kann – Fotos dazu sind weiter unten. Wenn man sich hier die Mühe mit Spachtel macht oder die Nase ganz am Rumpf festklebt, kann man die Lücke allerdings komplett schließen (Lackieren danach notwendig!).

Ausfertigung des Bausatzes (Kurzusammenfassung)

Flächen

Die Flächen sind aus Styro-Abachi gebaut (Deckschicht aus Pappelholz), mit Gewebe unter der Pappelschicht und machen einen stabilen Eindruck. Zusätzlich ist in den Flächen noch ein „unsichtbarer“ Holm verbaut, der beim Abklopfen bis ca. in die Hälfte der Flächenlänge hineinragt.

Leitwerk (Normalleitwerk)

Seiten- und Höhenleitwerk sind komplett aus Balsa gefertigt. Kohlesteckung und Mutter zur Befestigung des gesamten Leitwerks sind auch bereits im Balsa eingelassen.

Ruder

Alle Ruder des Flugzeugs sind bereits fertig anscharniert. Am Höhen- und Seitenleitwerk sind jeweils Elasticflaps verbaut, die Ruder selbst sind auch Balsa-Vollmaterial.

Die Ruder der Tragflächen sind auch durchgehend anscharniert, die Scharniere sind unterhalb der Pappelholzschicht verbaut. Hier sind die Ruder allerdings nicht aus Vollmaterial, sondern auch aus Styro-Abachi mit präzise ausgeformter Harz-Ruderkante. Ein Einkleben von Ruderhörnern bietet sich hier wohl nicht an, eher irgendein Beschlag, der durch die Ruder geht (Stabilität und Ausreißfestigkeit).

Rumpf

Der Rumpf ist komplett aus GFK gefertigt und hat im „Hauptteil“ (also nicht in der Abziehschnauze) links und rechts durchgängige Kohleverstärkung laminiert eingearbeitet (konisch: vorne 3 cm breit, hinten noch ca. 1 cm breit). Die Flächenauflage ist auch rundherum mit Kohlefaser verstärkt.

Die Abziehschnauze der E-Variante ist allerdings recht „wabbelig“, da diese überhaupt nicht verstärkt ist.

Die Servos und Servolitze habe ich direkt bei Zeller mitbestellt, daher sind diese Sachen auch im Karton.

Umfang des Blejzyk Hammer Bausatzes:

- 1 x Seitenruder

- 1 x Höhenruder

- 2 x Tragflächen

- 1 x zweiteiliger Rumpf (Rumpf mit Abziehschnauze, wahlweise auch vorgefertigte Kabinenhaube)

- E-Variante ist bereits mit Motorspant bestückt

- 2 x Bowdenzug (schwarzes Außenrohr)

- 6 x Ruderhörner als Beschlag (ggf. hier andere besorgen, wodurch die Anlenkung noch weiter innen erfolgen kann)

- 4 x Nylon-Flächenschrauben inkl. „Versenktüllen“

- 1 x Steckung (Hochkantstahl + Buchse)

- 4 x Servohutzen (GFK, weiß)

- diverse Holzklötzchen und -blättchen zur Verstärkung

Zusätzliche Komponenten, die ich bestellt / eingetauscht habe:

Antrieb:

- Motor: Turnigy GliderDrive SK3 - 4.6/860 KV

- Akku: 4S 4700 von EXTRON – 25 C

- Regler: YEP 60 A (kann aber kleiner sein, derzeitige Leistungsaufnahme ca. 37 A)

- Luftschraube: Aeronaut CamCarbon 12 x 6,5

- 38er Mittelstück + Spinner

Servos:

- Querruder: 2 x KST DS 145 MG (1 x je QR)

- Wölbklappen: 2 x KST DS 145 MG (1 x je WK)

- Höhenruder: 1 x KST DS 135 MG

- Seitenruder: 1 x KST DS 135 MG

Folie:

- 1 m Oracover neongrün

- 1,5 m Oracover lichtgrau

- 2 m Oracover weiß

Sonstige Kleinteile und Baumaterialien:

- 1 x weißes Bowdenzugrohr (das schwarze für das Seitenruder sah beim weißen Flieger doof aus)

- Akkustecker / -buchse

- 4 x Servoanschlusskabel (die abgeschnittenen waren für die Empfängerlage zu kurz)

- 1 x MPX Stecker + Buchse (8-polig für Flächenstecker)

- 1,2 mm Stahldraht (Schubstangen für Flächenservos)

- Gabelköpfe und Einlöthülsen für Schubstangen (2 Größen!)

--> Bowdenzüge haben ca. 0,8 mm Stahldraht im Inneren, Schubstangen der Flächenservos habe ich aus 1,2 mm Draht gefertigt

- GFK-Matten (Verstärkung Servolöcher in der Fläche)

- Sprühlack für Servohutzen

- Servolitze zur Verlegung in der Fläche (ca. 3,5 m)

- Einklebegewindemuttern für die Flächenbefestigung am Rumpf (die mitgelieferten „eierten“ und ließen sich nicht sauber verschrauben)

- Kohlerovings zur Verstärkung der Nase (ist gegen Verdrehen bei dem Antrieb recht „wabbelig“)

- 1 x Kohlestäbchen für die Kabinenhaubenbefestigung

- M3 Nylonschraube mit Mutter (für Schnauzenbefestigung)

- ein Spülschwämmchen

- einen Sicherungssplint aus Federstahl (Befestigung Bowdenzug am Seitenleitwerk, da sonst zu instabil)

- etwas Balsaholz (zum Kaschieren der Wurzelrippen und Unterlage der Servohalterungen in den Flächen)

- etwas Sperrholz (2 – 3 mm Dicke, für Einklebemuttern und Leitwerk zu unterbauen)

- ein Raketenstäbchen (Fliegen ist ja bekanntermaßen Rocket-Science!!!!)

- Epoxidharz (5 Min + 24 h) und Sekundenkleber

- 1 x DIN A5 Bogen Oracal Hochleistungsfolie, neongrün (Folierung Kabinenhaube)

- Kollegen mit guten Ideen

- eine Menge Erfrischungsgetränke – wie an einigen Bildern unschwer zu erkennen ist

Los geht es mit dem Bauen!

#########################################################

Abziehschnauze

################################

Als Erstes habe ich mir das augenscheinlich Einfache vorgenommen: Ich habe schon mal den Ausschnitt der Kabinenhaube in die Nase gefräst:

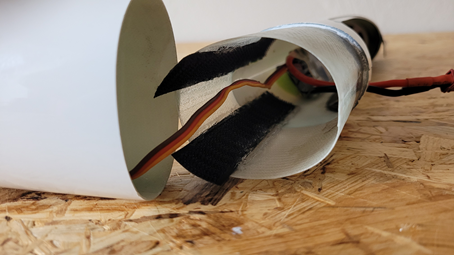

Da die Nase aber gegen das Verdrehen recht instabil war, hat ein Kollege mir noch Kohlerovings um den Haubenausschnitt gelegt:

Den Motorspant habe ich dann entsprechend mit den Bohrungen für den Motor versehen:

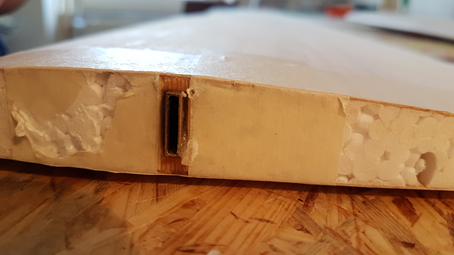

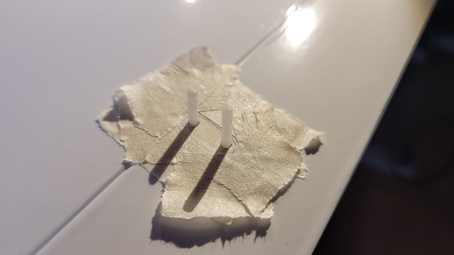

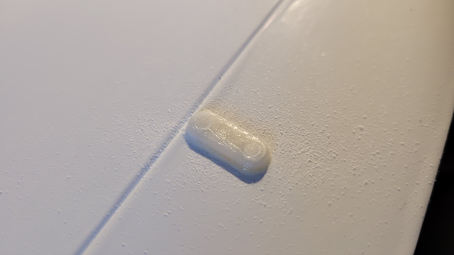

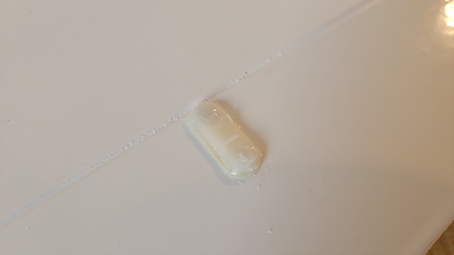

Am hinteren Teil der Abziehschnauze habe ich dann eine kleine Nylonmutter mit Sekundenkleber innen eingeklebt, in die dann von außen eine Schreibe eingedreht wird zur Sicherung der Schnauze am Rumpf. Der Spalt wird mit Tape umwickelt (Konstrukt ist auf den letzten Bildern des Bauberichtes gut zu sehen).

Flächenrohbau

################################

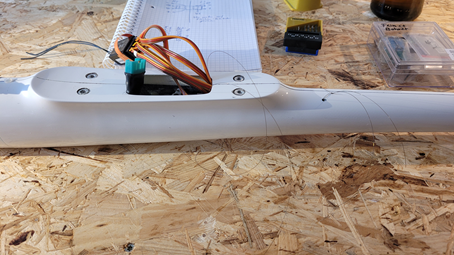

Die Servohalterungen für die Flächen habe ich aus Balsa gefertigt, als Haltehözchen habe ich Raketenstäbchen mit Sekundenkleber aufgeklebt und am Ende auf die Servodicke heruntergeschliffen.

Da die Servos allerdings mit ihren 10 mm dicker sind als die vorgefertigte Aushöhlung in den Flächen für die Servos tief sind, müssen diese noch vertieft werden.

Das geht gut mit einem heißen Eisen (z. B. dicker Bohrer), da schmilzt das ganze Styro weg. Hier habe ich aber nur so viel weggebrannt, wie ich für die Einbautiefe benötigte – keinesfalls bis auf die Abachi-Schicht der Oberseite durchschmelzen.

Damit das sehr dünne Material sich nicht irgendwann auf der Oberseite abzeichnet, habe ich noch mit 24 h Epoxy eine doppelte GFK Schicht in die Löcher gelegt, wobei ich die Ränder auch hochgezogen habe – hoffentlich hilft’s.

Im gleichen Arbeitsgang habe ich die vorbereiteten Servohalterungen „schwimmend“ mit eingeklebt, sodass sich alles schön verbindet und ordentlich beschwert.

Nach der Trocknungsphase müssen noch alle Ruder oben und unten aufgeschliffen werden. Insbesondere unten sollte man an den Wölbklappen so viel Material wegnehmen, dass diese ganz eindeutig mehr als die angegebenen 8 mm nach unten gehen. Meine Wölbklappen machen einen Ausschlag nach unten von ca. 70 Grad – als Bremse beim Landeanflug, die man dort auch benötigt. Die angegebenen 8 mm aus der Beschreibung sind wohl eher für Thermikflug anzusehen. Auch dem Querruder sollte man vorzugsweise als Ruderweg mechanisch mehr einräumen als in den Herstellerangeben (10 mm hoch, 6 mm runter) steht.

Hierbei muss man unbedingt bedenken: Wenn man den Flieger am Ende mit Folie bebügeln will, ist es möglich die Scharnierkante mit einzubügeln, hierzu muss man aber auf der Oberseite eine „gebrochene / runde“ Kante schleifen und mehr Ausschlag einschleifen – durch die Folie wird dieser am Ende wieder steifer und damit kleiner ausfallen.

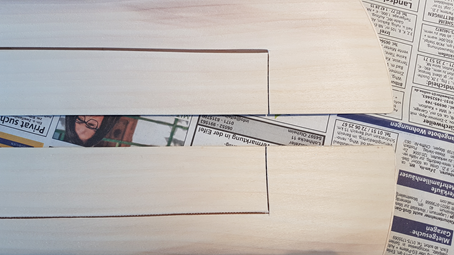

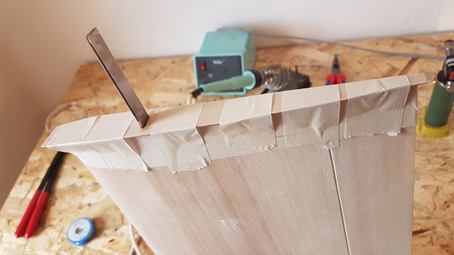

Hier eine geschliffene und ungeschliffene Kante der Unterseite im Vergleich:

Hier eine geschliffene und ungeschliffene Kante der Oberseite im Vergleich:

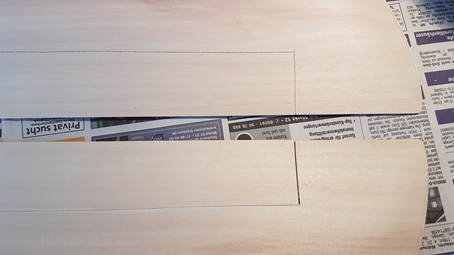

Die Oberkante habe ich entsprechend „gebrochen“ bzw. „rund geschliffen“, sodass ich sie später mit in einem durchbügeln konnte:

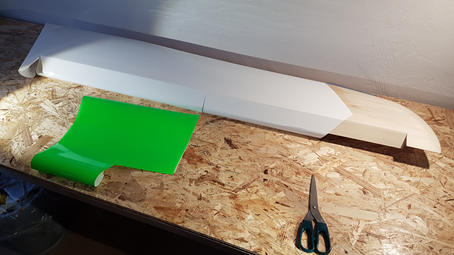

Hier die fertigen geschliffenen Flächen, jeweils eine Ober- und eine Unterseite.

Die Ausschläge der Ruder sind an diesem Punkt so weit geschliffen, dass sie mindestens das Doppelte an Weg mechanisch machen können, wie in der Bauanleitung angegeben. Die Folie sorgt für eine Versteifung von ca. 25 % nach oben und 15 % nach unten, die man dann wieder von dem „freigeschliffenen“ Weg verliert. Die Oberseite habe ich zudem noch ca. 1 mm breit auf dem Gewebe komplett von dem Pappelholz befreit.

Als nächstes muss der Flächenstahl und die Buchse eingeklebt werden. Ich habe diese mit 24 h Epoxy eingeklebt. Das Harz muss man jedoch mit Glasfaser andicken, ansonsten läuft einem das wässrige Zeug durch das Styro in den Flächen weg. Alternativ einmal die vorgesehene Tasche mit 5 Min Harz auskleiden und dann flüssig reinkippen.

Beide Stücke müssen jedoch auf einmal eingeklebt werden, da die Flächen auf dem Tisch trocknen sollen und nur einseitig unterbaut werden, sodass man die V-Form hinbekommt.

Damit das gelingt und der Flächenstahl nicht die beiden Hälften für immer zusammenklebt, habe ich den Stahl mit Öl beschmiert und dann in die Buchse eingesteckt. In der ersten Klebesession habe ich die Taschen in den Flächen nicht bis zum Anschlag mit Harz vollgekippt, sondern erst nur einmal mit halb gefüllten Taschen und dicker Harzpampe fixiert, dann aushärten lassen.

Nachdem das Harz trocken war, habe ich die Flächen senkrecht in die Ecke gestellt und den Rest mit flüssigem 24 h Epoxy randvoll gekippt. Diese zweite Klebung habe ich in einem mit den Flächenklötzchen für die Schrauben gemacht (nächster Schritt), das spart einen Tag Trocknungszeit.

Nun müssen die Holzklötzchen dort eingeklebt werden, wo später die Schrauben durch die Fläche in den Rumpf kommen sollen.

Die Ausbuchtungen in dem Styro habe ich wieder mit einem heißen Bohrer eingeschmolzen und erstmal dünn mit angedicktem 5 Min. Epoxy bepinselt, damit mir das flüssige 24 h Harz nicht wieder durch das Styro wegläuft.

Die Klötze habe ich passend geschliffen und mit Sekundenkleber kleine Stäbchen zum Anfassen beim Kleben temporär angepappt.

Dann Flächen senkrecht in die Ecke und die beiden Klötzchen alle mit flüssigem 24 h Epoxy vollkippen. Hier kann man direkt auch die Klebung vom Flächenstahl und der Buchse in einem mit vollkippen (Klebung, die eben noch fehlte).

Nach dem Trockungsvorgang werden die Wurzelrippen aus dem Pappelholz nur grob ausgeschnitten und die Kanten der Flächen erstmal angeschliffen.

Nun noch die Bohrung für die Servolitze in die Fläche nach unten führen und Schnur einziehen (habe Angelschnur genommen).

Die Wurzelrippen habe ich dann auch vollflächig mit etwas angedicktem (Glasfasermehl) 24 h Harz angeklebt, am Ende dann verschliffen.

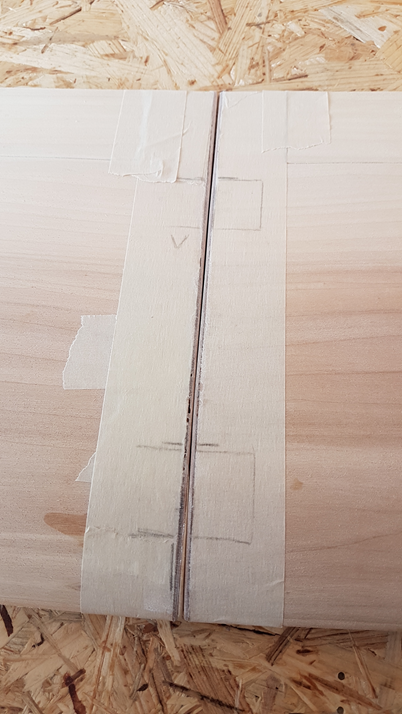

Den kleinen Schlitz zwischen den Flächen habe ich dann mit Balsa aufgefüllt und verschliffen:

Als nächstes habe ich die beigelegten Ruderhörner schon mal vorgebohrt und durchgesteckt – das reichte zur Abstimmung der Schubstangen für die Flächenservos.

Die Beschläge habe ich erst später eingeklebt, da die Flächen noch bebügelt werden sollten.

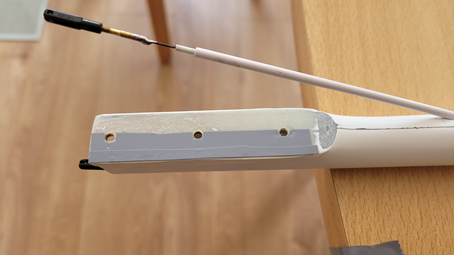

An den Stellen, wo die Einklebemutter in den Rumpf geklebt werden sollten, habe ich 3 mm starkes Sperrholz eingeharzt.

Im nächsten Schritt wurden die Flächen mit auf den Rumpf getaped und diese verbohrt, die Senkungen für die Hülsen habe ich direkt mitgebohrt.

Die originalen Einklebemuttern aus dem Bausatz haben leider geeiert und die Schrauben haben sich nicht sauber eindrehen lassen. Hierfür habe ich mit dann noch M5 Einklebemuttern bestellt und diese verwendet.

Die Klebung habe ich auch auf zwei Chargen aufgeteilt: zuerst habe ich die vorderen Einklebemuttern eingeklebt, das Ganze aushärten lassen und dann die hinteren beiden eingeklebt (5 Min Epoxy + Glasfasermehl).

Damit ist der Flächenrohbau fertig:

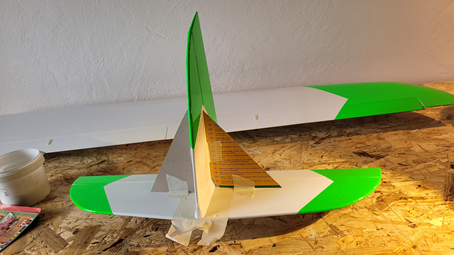

Leitwerk

################################

Beim Leitwerk gab es erstmal nicht viel zu tun:

Sowohl beim Höhenruder als auch beim Seitenruder habe ich lediglich die Kanten etwas aufgeschliffen, dass diese sehr freigängig sind. Auch hier habe ich die Kanten wieder rund geschliffen und darauf geachtet, dass ich ca. den 1,5-fachen Ausschlag wie in der Beschreibung beim Höhenruder habe und das fast 3-fache am Seitenruder. Am Seitenruder kann man beim Fliegen locker mehr Ausschlag als die angegebenen 9 mm nutzen.

Folierarbeiten

################################

Der gesamte Flieger ist bei mir bebügelt.

Vor dem Aufbringen der Folie habe ich die gesamten Flächen mit feinem Papier geschliffen, abgesaugt und mit Alkohol abgewischt, sodass keine Holzfasern oder Späne unter der Folie verbleiben. Insbesondere an den Stellen, wo zuvor Tape angebracht war, haben sich beim vorsichtigen Abziehen einzelne Fasern gelöst.

Ich habe die Oberseite zuerst bebügelt, da sie die hellere Folie hat und vermutlich damit die dunklere Folie der Unterseite nicht sauber deckend überlagern würde.

Bei allen Folierarbeiten habe ich zuerst die helleren Folien gebügelt und danach die jeweils dunkleren Farben mit 1 – 2 mm Kantenüberstand aufgebügelt.

Bei den Flächen habe ich beim Bügeln der Oberseite die Ruder alle mit dem mechanischen Maximalausschlag nach unten mit Tape fixiert, damit ich mit der Folie auch gut in die ausgeschliffene Scharnierkante komme, ohne dass die Folie den Ausschlag des Ruders nach unten verhindert.

Fläche – Oberseite:

Die zuvor angefertigten Bohrungen habe ich nach dem Folieren mit einem dünnen heißen Draht vorsichtig ausgebrannt.

Fläche - Unterseite:

An der Unterseite habe ich auch mit einem dünnen heißen Draht die Scharniere (zuvor einfach nur eingeschnitten) und alle Bohrungen sowie Servoschächte aufgebrannt.

Die Brandkanten wurden dann nochmal mit feinem Schleifpapier nachgearbeitet, sodass die „Brandknubbel“ weggeschliffen worden sind und die Ruder frei laufen konnten:

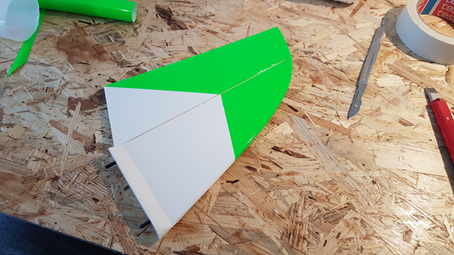

Die Kabinenhaube habe ich mit normaler Oracal Klebefolie („Hochleistungsfolie“ für KFZ-Beklebung) foliert. Die Ränder habe ich mit Schleifpapier „abgeschmirgelt“ – geht besser als schneiden.

Beschläge

################################

Dort wo die Beschläge angebracht werden sollten und das Seitenleitwerk auf das Höhenleitwerk geklebt werden sollte, habe ich die Folie entfernt und alle Beschläge beidseitig (oben und unten) mit 5 Min. Epoxy und Glasfasermehl eingeklebt.

Die herausstehenden Pins auf der Oberseite habe ich glatt beigeschliffen und dann nochmals zusätzlich von oben mit zwei Tropfen Sekundenkleber versiegelt.

Das Leitwerk habe ich mit Hilfe der Schraube und einem Unterlegbrettchen und dicker U-Scheibe angezogen und austrocknen lassen. Damit das Seitenleitwerk auch winklig sitzt, habe ich ein Geodreieck auf Karton abgezeichnet und den Sockel des Seitenleitwerks ausgespart.

Rumpf

################################

Im hinteren Bereich des Rumpfes habe ich unterhalb des Leitwerks noch zur Verstärkung ein Sperrholz eingeharzt (5 Min. Epoxy).

Das Höhenleitwerk habe ich mit Tape eingewickelt und auf den an der Aufflagefläche abgeschliffenen Rumpf in ein Harzbett (5 Min. Epoxy mit Glasfasermehl) eingesetzt, damit ich eine bessere Auflagefläche bekomme. Nach dem Trocknen kann man dann einfach das Leitwerk wieder abmontieren und das Tape auf dem Harzbett entfernen.

Da das Leitwerk relativ zu den Flächen etwas nach rechts verdreht war, musste ich die linke Seite des Harzbettes etwas runterschleifen und auf der rechten Seite etwas Tape unterlegen:

Die Bowdenzüge habe ich auf Höhe der Servos mit Tape im Rumpf angeheftet. Den Höhenruder-Zug habe ich mit starken Magneten an der Außenseite an Position gebracht.

Eingeklebt habe ich die Züge dann mit kleinen runden Stückchen von einem Spülschwamm, die etwas größer waren als der Rumpfdurchmesser und in 24 h Harz getränkt sind.

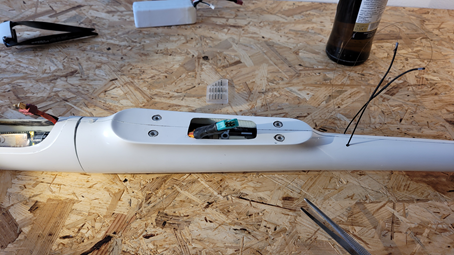

Das Servobrettchen für Seiten- und Höhenruder habe ich mir aus 2 mm Sperrholz gebastelt und dann mit 5 Min. Epoxy + Glasfasermehl eingeklebt.

Als Abstandshalter zum Kleben habe ich ein Stückchen Spülschwamm untergelegt (nicht geklebt!), welches ich danach wieder entfernt habe. Durch diese Lücke werden später die Kabel der Servos zum Empfänger laufen.

Danach noch die Züge mit montiertem Leitwerk ablängen, vorne am Servo die Kröpfung rein, hinten Löthülsen mit Gabelkopf drauf – fertig (Montage identisch zu den Klappen an der Fläche).

Den Bowdenzug für das Seitenruder musste ich allerdings etwas abstützen.

Dafür habe ich den Sicherungssplint genommen, das „gewellte“ Beinchen abgeschnitten und mit Sekundenkleber in den Sockel des Seitenleitwerks eingeklebt (Achtung, Schraube nicht erwischen!).

Elektroarbeiten

################################

Die Kabel in den Servoschächten selbst habe ich mit einem Tropfen Heißkleber fixiert, dass diese nicht versehentlich an den Servoarm laufen können und sich dort verheddern.

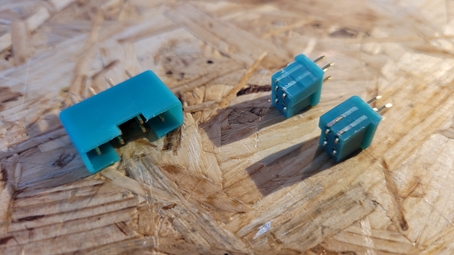

Als Servo-Flächenstecker habe ich einen Multiplex (MPX) 8-Pol Stecker in der Mitte aufgeschnitten und die beiden Schnittkanten dünn mit Heißkleber aufgefüllt (isoliert im schlimmsten Fall gegeneinander bei der geringen Spannung).

Jeweils die Plusleiter und die Minusleiter beider Servos einer Fläche liegen auf einem Pin, die beiden Signale dann separat.

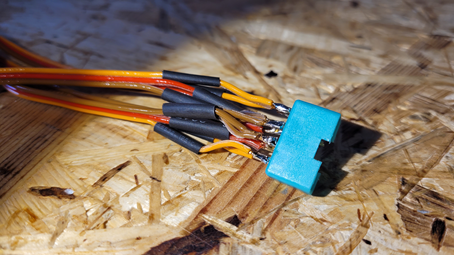

Die Kabel der Flächen habe ich eingeflochten, damit nur von jeder Fläche je ein Kabelstrang nach unten geführt wird.

Die MPX Buchse im Rumpf mit den Gegenstücken habe ich nach dem Löten gut mit Heißkleber und Schrumpfschlauch eingepackt:

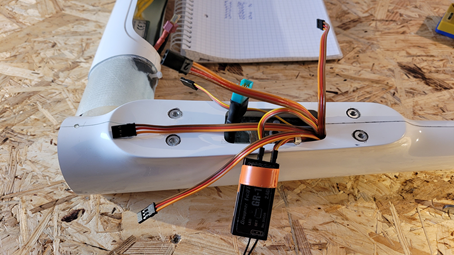

Danach im Rumpf alle Kabel unter den beiden Servos durchknuseln ...

... und die Rettungsschlaufe an den Empfänger bauen.

Zusammengesteckt sieht das dann so aus:

Antennen strangulieren und ab damit hinter die Servos im Rumpf:

Da der Akku nicht „plan“ auf dem Rumpf unten aufsetzen kann, habe ich mit ordentlich Sekundenkleber den „Hakenteil“ des Klettbandes in die Rundungen der Schnauze geklebt und den Akku mit zwei Kringeln „Flausch“ umwickelt. Wenn das Flausch durch ist, kann man das am Akku locker austauschen.

Da der Akku aber so fest sitzt, habe ich ihm auch noch aus Panzertape eine Zuglasche verpasst, sodass man hoffentlich die Kabel etwas länger leben lassen kann

Die Servohutzen habe ich noch mit grauem Sprühlack lackiert und dann mit Tesa angeklebt.

Endergebnis

################################

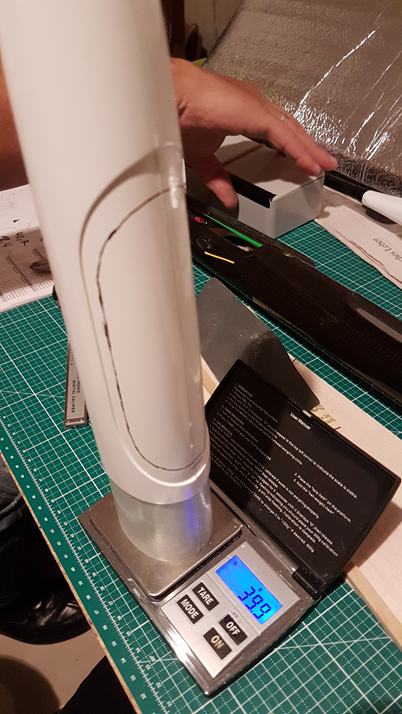

Daten zum Flieger:

- Spannweite: 2400 mm

- Gewicht leer: 1511 gr

- Abfluggewicht: 1760 gr

- Antriebsschub: ca. 2,5 kg

- EWD: 0,76

- Motorlaufzeit noch unbekannt (Abbruch wegen Nordwind

)

)

Vollgaswerte:

- 35 – 37 A Strom

- gute 75 – 80 Grad Steigwinkel

- 9600 RPM

- 540 Watt

######################################

Bleibt noch eine Sache zu sagen:

Vielen Dank an alle, die mir geholfen haben, insbesondere dem Team Bonifas!

######################################

Bausatz

Den Bausatz habe ich bei Zeller Modellbau bestellt. Es gibt nun auch die Variante „mit Elektromotor“ zu kaufen – original ist der Hammer als F3F ohne Antrieb ausgelegt und es gibt ein paar Anleitungen, wie man den Segler elektrifizieren kann. Obacht: Den Hammer gibt es jeweils mit Normalleitwerk und V-Leitwerk. Die E-Variante ist eigentlich nur als V-Leitwerk zu haben. Auf Nachfrage kann man aber auch einen Normalleitwerksrumpf mit „Elektronase“ und Kabinenhaube erhalten. Dies habe ich auch so bestellt, die Nase wurde von Zeller einfach aus einem anderen Bausatz beigelegt.

Welche „Extras“ bietet die E-Ausführung?

Ganz einfach: Anstelle der „geschlossenen“ Abziehschnauze erhält man eine Abziehschnauze mit vorgefertigter Kabinenhaube, diese muss man also nicht selbst abformen. Weiterhin hat die Nase direkt schon den Motorspant mit eingebaut.

Leider passt aber meine Abziehschnauze aus dem anderen Rumpfbausatz nicht ganz genau auf den Rumpf und weist einen kleinen Spalt auf, den man aber mit Klebeband gut kaschieren kann – Fotos dazu sind weiter unten. Wenn man sich hier die Mühe mit Spachtel macht oder die Nase ganz am Rumpf festklebt, kann man die Lücke allerdings komplett schließen (Lackieren danach notwendig!).

Ausfertigung des Bausatzes (Kurzusammenfassung)

Flächen

Die Flächen sind aus Styro-Abachi gebaut (Deckschicht aus Pappelholz), mit Gewebe unter der Pappelschicht und machen einen stabilen Eindruck. Zusätzlich ist in den Flächen noch ein „unsichtbarer“ Holm verbaut, der beim Abklopfen bis ca. in die Hälfte der Flächenlänge hineinragt.

Leitwerk (Normalleitwerk)

Seiten- und Höhenleitwerk sind komplett aus Balsa gefertigt. Kohlesteckung und Mutter zur Befestigung des gesamten Leitwerks sind auch bereits im Balsa eingelassen.

Ruder

Alle Ruder des Flugzeugs sind bereits fertig anscharniert. Am Höhen- und Seitenleitwerk sind jeweils Elasticflaps verbaut, die Ruder selbst sind auch Balsa-Vollmaterial.

Die Ruder der Tragflächen sind auch durchgehend anscharniert, die Scharniere sind unterhalb der Pappelholzschicht verbaut. Hier sind die Ruder allerdings nicht aus Vollmaterial, sondern auch aus Styro-Abachi mit präzise ausgeformter Harz-Ruderkante. Ein Einkleben von Ruderhörnern bietet sich hier wohl nicht an, eher irgendein Beschlag, der durch die Ruder geht (Stabilität und Ausreißfestigkeit).

Rumpf

Der Rumpf ist komplett aus GFK gefertigt und hat im „Hauptteil“ (also nicht in der Abziehschnauze) links und rechts durchgängige Kohleverstärkung laminiert eingearbeitet (konisch: vorne 3 cm breit, hinten noch ca. 1 cm breit). Die Flächenauflage ist auch rundherum mit Kohlefaser verstärkt.

Die Abziehschnauze der E-Variante ist allerdings recht „wabbelig“, da diese überhaupt nicht verstärkt ist.

Die Servos und Servolitze habe ich direkt bei Zeller mitbestellt, daher sind diese Sachen auch im Karton.

Umfang des Blejzyk Hammer Bausatzes:

- 1 x Seitenruder

- 1 x Höhenruder

- 2 x Tragflächen

- 1 x zweiteiliger Rumpf (Rumpf mit Abziehschnauze, wahlweise auch vorgefertigte Kabinenhaube)

- E-Variante ist bereits mit Motorspant bestückt

- 2 x Bowdenzug (schwarzes Außenrohr)

- 6 x Ruderhörner als Beschlag (ggf. hier andere besorgen, wodurch die Anlenkung noch weiter innen erfolgen kann)

- 4 x Nylon-Flächenschrauben inkl. „Versenktüllen“

- 1 x Steckung (Hochkantstahl + Buchse)

- 4 x Servohutzen (GFK, weiß)

- diverse Holzklötzchen und -blättchen zur Verstärkung

Zusätzliche Komponenten, die ich bestellt / eingetauscht habe:

Antrieb:

- Motor: Turnigy GliderDrive SK3 - 4.6/860 KV

- Akku: 4S 4700 von EXTRON – 25 C

- Regler: YEP 60 A (kann aber kleiner sein, derzeitige Leistungsaufnahme ca. 37 A)

- Luftschraube: Aeronaut CamCarbon 12 x 6,5

- 38er Mittelstück + Spinner

Servos:

- Querruder: 2 x KST DS 145 MG (1 x je QR)

- Wölbklappen: 2 x KST DS 145 MG (1 x je WK)

- Höhenruder: 1 x KST DS 135 MG

- Seitenruder: 1 x KST DS 135 MG

Folie:

- 1 m Oracover neongrün

- 1,5 m Oracover lichtgrau

- 2 m Oracover weiß

Sonstige Kleinteile und Baumaterialien:

- 1 x weißes Bowdenzugrohr (das schwarze für das Seitenruder sah beim weißen Flieger doof aus)

- Akkustecker / -buchse

- 4 x Servoanschlusskabel (die abgeschnittenen waren für die Empfängerlage zu kurz)

- 1 x MPX Stecker + Buchse (8-polig für Flächenstecker)

- 1,2 mm Stahldraht (Schubstangen für Flächenservos)

- Gabelköpfe und Einlöthülsen für Schubstangen (2 Größen!)

--> Bowdenzüge haben ca. 0,8 mm Stahldraht im Inneren, Schubstangen der Flächenservos habe ich aus 1,2 mm Draht gefertigt

- GFK-Matten (Verstärkung Servolöcher in der Fläche)

- Sprühlack für Servohutzen

- Servolitze zur Verlegung in der Fläche (ca. 3,5 m)

- Einklebegewindemuttern für die Flächenbefestigung am Rumpf (die mitgelieferten „eierten“ und ließen sich nicht sauber verschrauben)

- Kohlerovings zur Verstärkung der Nase (ist gegen Verdrehen bei dem Antrieb recht „wabbelig“)

- 1 x Kohlestäbchen für die Kabinenhaubenbefestigung

- M3 Nylonschraube mit Mutter (für Schnauzenbefestigung)

- ein Spülschwämmchen

- einen Sicherungssplint aus Federstahl (Befestigung Bowdenzug am Seitenleitwerk, da sonst zu instabil)

- etwas Balsaholz (zum Kaschieren der Wurzelrippen und Unterlage der Servohalterungen in den Flächen)

- etwas Sperrholz (2 – 3 mm Dicke, für Einklebemuttern und Leitwerk zu unterbauen)

- ein Raketenstäbchen (Fliegen ist ja bekanntermaßen Rocket-Science!!!!)

- Epoxidharz (5 Min + 24 h) und Sekundenkleber

- 1 x DIN A5 Bogen Oracal Hochleistungsfolie, neongrün (Folierung Kabinenhaube)

- Kollegen mit guten Ideen

- eine Menge Erfrischungsgetränke – wie an einigen Bildern unschwer zu erkennen ist

Los geht es mit dem Bauen!

#########################################################

Abziehschnauze

################################

Als Erstes habe ich mir das augenscheinlich Einfache vorgenommen: Ich habe schon mal den Ausschnitt der Kabinenhaube in die Nase gefräst:

Da die Nase aber gegen das Verdrehen recht instabil war, hat ein Kollege mir noch Kohlerovings um den Haubenausschnitt gelegt:

Den Motorspant habe ich dann entsprechend mit den Bohrungen für den Motor versehen:

Am hinteren Teil der Abziehschnauze habe ich dann eine kleine Nylonmutter mit Sekundenkleber innen eingeklebt, in die dann von außen eine Schreibe eingedreht wird zur Sicherung der Schnauze am Rumpf. Der Spalt wird mit Tape umwickelt (Konstrukt ist auf den letzten Bildern des Bauberichtes gut zu sehen).

Flächenrohbau

################################

Die Servohalterungen für die Flächen habe ich aus Balsa gefertigt, als Haltehözchen habe ich Raketenstäbchen mit Sekundenkleber aufgeklebt und am Ende auf die Servodicke heruntergeschliffen.

Da die Servos allerdings mit ihren 10 mm dicker sind als die vorgefertigte Aushöhlung in den Flächen für die Servos tief sind, müssen diese noch vertieft werden.

Das geht gut mit einem heißen Eisen (z. B. dicker Bohrer), da schmilzt das ganze Styro weg. Hier habe ich aber nur so viel weggebrannt, wie ich für die Einbautiefe benötigte – keinesfalls bis auf die Abachi-Schicht der Oberseite durchschmelzen.

Damit das sehr dünne Material sich nicht irgendwann auf der Oberseite abzeichnet, habe ich noch mit 24 h Epoxy eine doppelte GFK Schicht in die Löcher gelegt, wobei ich die Ränder auch hochgezogen habe – hoffentlich hilft’s.

Im gleichen Arbeitsgang habe ich die vorbereiteten Servohalterungen „schwimmend“ mit eingeklebt, sodass sich alles schön verbindet und ordentlich beschwert.

Nach der Trocknungsphase müssen noch alle Ruder oben und unten aufgeschliffen werden. Insbesondere unten sollte man an den Wölbklappen so viel Material wegnehmen, dass diese ganz eindeutig mehr als die angegebenen 8 mm nach unten gehen. Meine Wölbklappen machen einen Ausschlag nach unten von ca. 70 Grad – als Bremse beim Landeanflug, die man dort auch benötigt. Die angegebenen 8 mm aus der Beschreibung sind wohl eher für Thermikflug anzusehen. Auch dem Querruder sollte man vorzugsweise als Ruderweg mechanisch mehr einräumen als in den Herstellerangeben (10 mm hoch, 6 mm runter) steht.

Hierbei muss man unbedingt bedenken: Wenn man den Flieger am Ende mit Folie bebügeln will, ist es möglich die Scharnierkante mit einzubügeln, hierzu muss man aber auf der Oberseite eine „gebrochene / runde“ Kante schleifen und mehr Ausschlag einschleifen – durch die Folie wird dieser am Ende wieder steifer und damit kleiner ausfallen.

Hier eine geschliffene und ungeschliffene Kante der Unterseite im Vergleich:

Hier eine geschliffene und ungeschliffene Kante der Oberseite im Vergleich:

Die Oberkante habe ich entsprechend „gebrochen“ bzw. „rund geschliffen“, sodass ich sie später mit in einem durchbügeln konnte:

Hier die fertigen geschliffenen Flächen, jeweils eine Ober- und eine Unterseite.

Die Ausschläge der Ruder sind an diesem Punkt so weit geschliffen, dass sie mindestens das Doppelte an Weg mechanisch machen können, wie in der Bauanleitung angegeben. Die Folie sorgt für eine Versteifung von ca. 25 % nach oben und 15 % nach unten, die man dann wieder von dem „freigeschliffenen“ Weg verliert. Die Oberseite habe ich zudem noch ca. 1 mm breit auf dem Gewebe komplett von dem Pappelholz befreit.

Als nächstes muss der Flächenstahl und die Buchse eingeklebt werden. Ich habe diese mit 24 h Epoxy eingeklebt. Das Harz muss man jedoch mit Glasfaser andicken, ansonsten läuft einem das wässrige Zeug durch das Styro in den Flächen weg. Alternativ einmal die vorgesehene Tasche mit 5 Min Harz auskleiden und dann flüssig reinkippen.

Beide Stücke müssen jedoch auf einmal eingeklebt werden, da die Flächen auf dem Tisch trocknen sollen und nur einseitig unterbaut werden, sodass man die V-Form hinbekommt.

Damit das gelingt und der Flächenstahl nicht die beiden Hälften für immer zusammenklebt, habe ich den Stahl mit Öl beschmiert und dann in die Buchse eingesteckt. In der ersten Klebesession habe ich die Taschen in den Flächen nicht bis zum Anschlag mit Harz vollgekippt, sondern erst nur einmal mit halb gefüllten Taschen und dicker Harzpampe fixiert, dann aushärten lassen.

Nachdem das Harz trocken war, habe ich die Flächen senkrecht in die Ecke gestellt und den Rest mit flüssigem 24 h Epoxy randvoll gekippt. Diese zweite Klebung habe ich in einem mit den Flächenklötzchen für die Schrauben gemacht (nächster Schritt), das spart einen Tag Trocknungszeit.

Nun müssen die Holzklötzchen dort eingeklebt werden, wo später die Schrauben durch die Fläche in den Rumpf kommen sollen.

Die Ausbuchtungen in dem Styro habe ich wieder mit einem heißen Bohrer eingeschmolzen und erstmal dünn mit angedicktem 5 Min. Epoxy bepinselt, damit mir das flüssige 24 h Harz nicht wieder durch das Styro wegläuft.

Die Klötze habe ich passend geschliffen und mit Sekundenkleber kleine Stäbchen zum Anfassen beim Kleben temporär angepappt.

Dann Flächen senkrecht in die Ecke und die beiden Klötzchen alle mit flüssigem 24 h Epoxy vollkippen. Hier kann man direkt auch die Klebung vom Flächenstahl und der Buchse in einem mit vollkippen (Klebung, die eben noch fehlte).

Nach dem Trockungsvorgang werden die Wurzelrippen aus dem Pappelholz nur grob ausgeschnitten und die Kanten der Flächen erstmal angeschliffen.

Nun noch die Bohrung für die Servolitze in die Fläche nach unten führen und Schnur einziehen (habe Angelschnur genommen).

Die Wurzelrippen habe ich dann auch vollflächig mit etwas angedicktem (Glasfasermehl) 24 h Harz angeklebt, am Ende dann verschliffen.

Den kleinen Schlitz zwischen den Flächen habe ich dann mit Balsa aufgefüllt und verschliffen:

Als nächstes habe ich die beigelegten Ruderhörner schon mal vorgebohrt und durchgesteckt – das reichte zur Abstimmung der Schubstangen für die Flächenservos.

Die Beschläge habe ich erst später eingeklebt, da die Flächen noch bebügelt werden sollten.

An den Stellen, wo die Einklebemutter in den Rumpf geklebt werden sollten, habe ich 3 mm starkes Sperrholz eingeharzt.

Im nächsten Schritt wurden die Flächen mit auf den Rumpf getaped und diese verbohrt, die Senkungen für die Hülsen habe ich direkt mitgebohrt.

Die originalen Einklebemuttern aus dem Bausatz haben leider geeiert und die Schrauben haben sich nicht sauber eindrehen lassen. Hierfür habe ich mit dann noch M5 Einklebemuttern bestellt und diese verwendet.

Die Klebung habe ich auch auf zwei Chargen aufgeteilt: zuerst habe ich die vorderen Einklebemuttern eingeklebt, das Ganze aushärten lassen und dann die hinteren beiden eingeklebt (5 Min Epoxy + Glasfasermehl).

Damit ist der Flächenrohbau fertig:

Leitwerk

################################

Beim Leitwerk gab es erstmal nicht viel zu tun:

Sowohl beim Höhenruder als auch beim Seitenruder habe ich lediglich die Kanten etwas aufgeschliffen, dass diese sehr freigängig sind. Auch hier habe ich die Kanten wieder rund geschliffen und darauf geachtet, dass ich ca. den 1,5-fachen Ausschlag wie in der Beschreibung beim Höhenruder habe und das fast 3-fache am Seitenruder. Am Seitenruder kann man beim Fliegen locker mehr Ausschlag als die angegebenen 9 mm nutzen.

Folierarbeiten

################################

Der gesamte Flieger ist bei mir bebügelt.

Vor dem Aufbringen der Folie habe ich die gesamten Flächen mit feinem Papier geschliffen, abgesaugt und mit Alkohol abgewischt, sodass keine Holzfasern oder Späne unter der Folie verbleiben. Insbesondere an den Stellen, wo zuvor Tape angebracht war, haben sich beim vorsichtigen Abziehen einzelne Fasern gelöst.

Ich habe die Oberseite zuerst bebügelt, da sie die hellere Folie hat und vermutlich damit die dunklere Folie der Unterseite nicht sauber deckend überlagern würde.

Bei allen Folierarbeiten habe ich zuerst die helleren Folien gebügelt und danach die jeweils dunkleren Farben mit 1 – 2 mm Kantenüberstand aufgebügelt.

Bei den Flächen habe ich beim Bügeln der Oberseite die Ruder alle mit dem mechanischen Maximalausschlag nach unten mit Tape fixiert, damit ich mit der Folie auch gut in die ausgeschliffene Scharnierkante komme, ohne dass die Folie den Ausschlag des Ruders nach unten verhindert.

Fläche – Oberseite:

Die zuvor angefertigten Bohrungen habe ich nach dem Folieren mit einem dünnen heißen Draht vorsichtig ausgebrannt.

Fläche - Unterseite:

An der Unterseite habe ich auch mit einem dünnen heißen Draht die Scharniere (zuvor einfach nur eingeschnitten) und alle Bohrungen sowie Servoschächte aufgebrannt.

Die Brandkanten wurden dann nochmal mit feinem Schleifpapier nachgearbeitet, sodass die „Brandknubbel“ weggeschliffen worden sind und die Ruder frei laufen konnten:

Die Kabinenhaube habe ich mit normaler Oracal Klebefolie („Hochleistungsfolie“ für KFZ-Beklebung) foliert. Die Ränder habe ich mit Schleifpapier „abgeschmirgelt“ – geht besser als schneiden.

Beschläge

################################

Dort wo die Beschläge angebracht werden sollten und das Seitenleitwerk auf das Höhenleitwerk geklebt werden sollte, habe ich die Folie entfernt und alle Beschläge beidseitig (oben und unten) mit 5 Min. Epoxy und Glasfasermehl eingeklebt.

Die herausstehenden Pins auf der Oberseite habe ich glatt beigeschliffen und dann nochmals zusätzlich von oben mit zwei Tropfen Sekundenkleber versiegelt.

Das Leitwerk habe ich mit Hilfe der Schraube und einem Unterlegbrettchen und dicker U-Scheibe angezogen und austrocknen lassen. Damit das Seitenleitwerk auch winklig sitzt, habe ich ein Geodreieck auf Karton abgezeichnet und den Sockel des Seitenleitwerks ausgespart.

Rumpf

################################

Im hinteren Bereich des Rumpfes habe ich unterhalb des Leitwerks noch zur Verstärkung ein Sperrholz eingeharzt (5 Min. Epoxy).

Das Höhenleitwerk habe ich mit Tape eingewickelt und auf den an der Aufflagefläche abgeschliffenen Rumpf in ein Harzbett (5 Min. Epoxy mit Glasfasermehl) eingesetzt, damit ich eine bessere Auflagefläche bekomme. Nach dem Trocknen kann man dann einfach das Leitwerk wieder abmontieren und das Tape auf dem Harzbett entfernen.

Da das Leitwerk relativ zu den Flächen etwas nach rechts verdreht war, musste ich die linke Seite des Harzbettes etwas runterschleifen und auf der rechten Seite etwas Tape unterlegen:

Die Bowdenzüge habe ich auf Höhe der Servos mit Tape im Rumpf angeheftet. Den Höhenruder-Zug habe ich mit starken Magneten an der Außenseite an Position gebracht.

Eingeklebt habe ich die Züge dann mit kleinen runden Stückchen von einem Spülschwamm, die etwas größer waren als der Rumpfdurchmesser und in 24 h Harz getränkt sind.

Das Servobrettchen für Seiten- und Höhenruder habe ich mir aus 2 mm Sperrholz gebastelt und dann mit 5 Min. Epoxy + Glasfasermehl eingeklebt.

Als Abstandshalter zum Kleben habe ich ein Stückchen Spülschwamm untergelegt (nicht geklebt!), welches ich danach wieder entfernt habe. Durch diese Lücke werden später die Kabel der Servos zum Empfänger laufen.

Danach noch die Züge mit montiertem Leitwerk ablängen, vorne am Servo die Kröpfung rein, hinten Löthülsen mit Gabelkopf drauf – fertig (Montage identisch zu den Klappen an der Fläche).

Den Bowdenzug für das Seitenruder musste ich allerdings etwas abstützen.

Dafür habe ich den Sicherungssplint genommen, das „gewellte“ Beinchen abgeschnitten und mit Sekundenkleber in den Sockel des Seitenleitwerks eingeklebt (Achtung, Schraube nicht erwischen!).

Elektroarbeiten

################################

Die Kabel in den Servoschächten selbst habe ich mit einem Tropfen Heißkleber fixiert, dass diese nicht versehentlich an den Servoarm laufen können und sich dort verheddern.

Als Servo-Flächenstecker habe ich einen Multiplex (MPX) 8-Pol Stecker in der Mitte aufgeschnitten und die beiden Schnittkanten dünn mit Heißkleber aufgefüllt (isoliert im schlimmsten Fall gegeneinander bei der geringen Spannung).

Jeweils die Plusleiter und die Minusleiter beider Servos einer Fläche liegen auf einem Pin, die beiden Signale dann separat.

Die Kabel der Flächen habe ich eingeflochten, damit nur von jeder Fläche je ein Kabelstrang nach unten geführt wird.

Die MPX Buchse im Rumpf mit den Gegenstücken habe ich nach dem Löten gut mit Heißkleber und Schrumpfschlauch eingepackt:

Danach im Rumpf alle Kabel unter den beiden Servos durchknuseln ...

... und die Rettungsschlaufe an den Empfänger bauen.

Zusammengesteckt sieht das dann so aus:

Antennen strangulieren und ab damit hinter die Servos im Rumpf:

Da der Akku nicht „plan“ auf dem Rumpf unten aufsetzen kann, habe ich mit ordentlich Sekundenkleber den „Hakenteil“ des Klettbandes in die Rundungen der Schnauze geklebt und den Akku mit zwei Kringeln „Flausch“ umwickelt. Wenn das Flausch durch ist, kann man das am Akku locker austauschen.

Da der Akku aber so fest sitzt, habe ich ihm auch noch aus Panzertape eine Zuglasche verpasst, sodass man hoffentlich die Kabel etwas länger leben lassen kann

Die Servohutzen habe ich noch mit grauem Sprühlack lackiert und dann mit Tesa angeklebt.

Endergebnis

################################

Daten zum Flieger:

- Spannweite: 2400 mm

- Gewicht leer: 1511 gr

- Abfluggewicht: 1760 gr

- Antriebsschub: ca. 2,5 kg

- EWD: 0,76

- Motorlaufzeit noch unbekannt (Abbruch wegen Nordwind

)

)Vollgaswerte:

- 35 – 37 A Strom

- gute 75 – 80 Grad Steigwinkel

- 9600 RPM

- 540 Watt

######################################

Bleibt noch eine Sache zu sagen:

Vielen Dank an alle, die mir geholfen haben, insbesondere dem Team Bonifas!

######################################

)

)