Du verwendest einen veralteten Browser. Es ist möglich, dass diese oder andere Websites nicht korrekt angezeigt werden.

Du solltest ein Upgrade durchführen oder einen alternativen Browser verwenden.

Du solltest ein Upgrade durchführen oder einen alternativen Browser verwenden.

CNC Faserwickelmaschine Reloaded

- Ersteller Philipp P.

- Erstellt am

Philipp P.

User

Moin Bernd,

die Nutensteine habe ich bei Ebay gekauft.

Da ich gestern schon mal am Lackieren war, hab ich die gefrästen Aluteile gleich mit lackiert.

Obwohl ich nicht der begnadete Lackierer bin, gefällt mir das Ergebnis echt gut.

Gruß Philipp

die Nutensteine habe ich bei Ebay gekauft.

Da ich gestern schon mal am Lackieren war, hab ich die gefrästen Aluteile gleich mit lackiert.

Obwohl ich nicht der begnadete Lackierer bin, gefällt mir das Ergebnis echt gut.

Gruß Philipp

Philipp P.

User

Bitte!

Jetzt gehts los!!!

Bau der Haupttraverse

Für den Aufbau der Haupttraverse wurde der Kellerflur etwas hergerichtet...

...und dann konnte ich auch schon das Material ranschaffen.

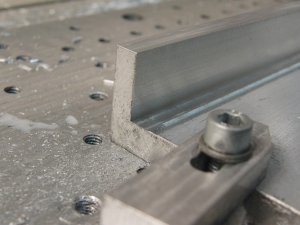

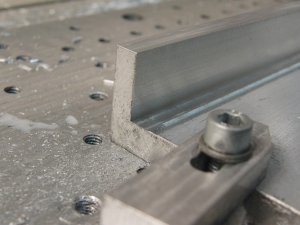

Die Profile werden mit solchen Aluteilen verbunden.

Die schwarze Platte dient dabei als "Passfeder" und mit der unteren Platte wird alles verschraubt.

Erste Seite fertig.

Beide fertig

Und zusammengesteckt. Wie ich das jetzt ausgerichtet habe, fragt mal bitte gar nicht erst....

Als nächstes kommen die 22 Vierkantmuttern in die Nut.

... und das erste Blech wird rangeschafft.

Muttern ausrichten und losgeschraubt.

Per Hand festgeschraubt.

So wird die Traverse später mit den Beinen verschraubt.

Erste Bahn fertig geschraubt.

Leider wird der Lack etwas mitgezogen. Ist mir aber Wayne.

Auf die hintere Seite der Traverse kommt ein 40x40 Aluprofil für die Energiekette, Sensorik und co. . Damit ich mir den Lack nicht zerschramme, habe ich das Ende etwas abgeklebt.

Schrauben mit Nut-Muttern vorbereitet.

Sieht dann so aus.

Profil aufgeschoben...

...und fertig.

Jetzt noch von unten festschrauben.

Nochmal das ganze von unten.

Die Schrauben werden auch langsam weniger...

Die Notbeleuchtung tut ihren Dienst.. Kann man eigentlich so lassen.

Die hälfte der Traverse fehlt ja noch. Also mehr Material...

Wieder mit Steckverbindungen versehen.

Und zusammen geschraubsteckt.

Die beiden verschraubten Profile werden jetzt mit dem anderen Verbund verschraubt.

Jetzt gehts los!!!

Bau der Haupttraverse

Für den Aufbau der Haupttraverse wurde der Kellerflur etwas hergerichtet...

...und dann konnte ich auch schon das Material ranschaffen.

Die Profile werden mit solchen Aluteilen verbunden.

Die schwarze Platte dient dabei als "Passfeder" und mit der unteren Platte wird alles verschraubt.

Erste Seite fertig.

Beide fertig

Und zusammengesteckt. Wie ich das jetzt ausgerichtet habe, fragt mal bitte gar nicht erst....

Als nächstes kommen die 22 Vierkantmuttern in die Nut.

... und das erste Blech wird rangeschafft.

Muttern ausrichten und losgeschraubt.

Per Hand festgeschraubt.

So wird die Traverse später mit den Beinen verschraubt.

Erste Bahn fertig geschraubt.

Leider wird der Lack etwas mitgezogen. Ist mir aber Wayne.

Auf die hintere Seite der Traverse kommt ein 40x40 Aluprofil für die Energiekette, Sensorik und co. . Damit ich mir den Lack nicht zerschramme, habe ich das Ende etwas abgeklebt.

Schrauben mit Nut-Muttern vorbereitet.

Sieht dann so aus.

Profil aufgeschoben...

...und fertig.

Jetzt noch von unten festschrauben.

Nochmal das ganze von unten.

Die Schrauben werden auch langsam weniger...

Die Notbeleuchtung tut ihren Dienst.. Kann man eigentlich so lassen.

Die hälfte der Traverse fehlt ja noch. Also mehr Material...

Wieder mit Steckverbindungen versehen.

Und zusammen geschraubsteckt.

Die beiden verschraubten Profile werden jetzt mit dem anderen Verbund verschraubt.

Philipp P.

User

Wieder Nutensteine ausrichten.

Schrauben reindrehen...

Und anknalllen. Ich habe jede Schraubenreihe insgesamt 5 mal nacheinander festgezogen, da man schon merkte, dass sich das Material noch etwas gesetzt hat.

Bisheriger Profilquerschnitt.

Einmal umdrehen.

44 Nutensteine einlegen. (Auf dem Bild nur 42)

Blech druff.

Handfest anziehen und gucken ob´s passt. Ja Passt...

Und wieder alles anknallen.

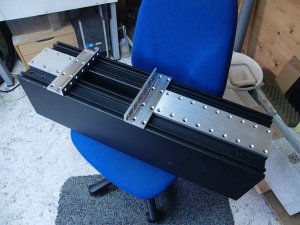

Die Traverse in voller Pracht.

Portrait-Foto mit kalibriertem Normmaß nach deutschem Reinheitsgebot.

Feierabend!

Einige Male hab ich mich gefragt warum ich sowas eigentlich mache...

einfach nicht drüber nachdenken....

Das waren übrigens 4 Stunden Wochenende. Hatte ich durchaus schon schlechter investiert. (z.b. in Windows...)

Gruß Philipp

Schrauben reindrehen...

Und anknalllen. Ich habe jede Schraubenreihe insgesamt 5 mal nacheinander festgezogen, da man schon merkte, dass sich das Material noch etwas gesetzt hat.

Bisheriger Profilquerschnitt.

Einmal umdrehen.

44 Nutensteine einlegen. (Auf dem Bild nur 42)

Blech druff.

Handfest anziehen und gucken ob´s passt. Ja Passt...

Und wieder alles anknallen.

Die Traverse in voller Pracht.

Portrait-Foto mit kalibriertem Normmaß nach deutschem Reinheitsgebot.

Feierabend!

Einige Male hab ich mich gefragt warum ich sowas eigentlich mache...

einfach nicht drüber nachdenken....

Das waren übrigens 4 Stunden Wochenende. Hatte ich durchaus schon schlechter investiert. (z.b. in Windows...)

Gruß Philipp

depronator.

User

Was für`n Monstrum!

Gruß

Juri

Gruß

Juri

Philipp P.

User

keinen Akkuschrauber besitzt?

Doch, aber dieser ist seit 1 Woche kaputt und da er 15 Jahre gehalten hat, sind wir etwas unentschlossen welchen wir jetzt kaufen.

Gruß Philipp

Philipp P.

User

keinen Akkuschrauber besitzt?

Wobei, genau betrachtet hab ich wirklich keinen Schrauber (Im Moment)

Weiter gehts mit der Bastelei...

Um Die Haupttraverse mit einem Nebenbalken des Spindelstocks zu verbinden, benötige ich noch Verbindungswinkel.

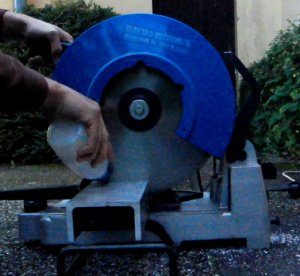

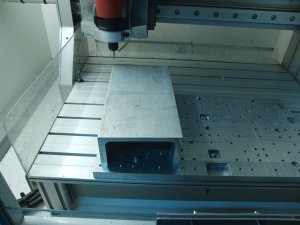

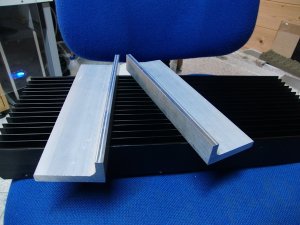

Die benötigten Winkel sollen aus diesem Alu-U-Profil (110x60) entstehen. Da die Stange mit 1,2m Länge etwas zu lang ist, muss erstmal gekürzt werden.

Also Schutzsachen und ordentlich was zu Trinken zusammengepackt, damit der Dry-Cutter und ich nen schönen Abend haben.

Und losgesägt. Bis 100mm Materialstärke frisst der eigentlich alles... (Hab mal 80mm VA-Rund gesägt, ging auch...aber schön ist das nich).

Das DC-Blatt mag gerne Spiritus, wer trinkt nicht gerne bei der Arbeit?

Abschnitt fertig.

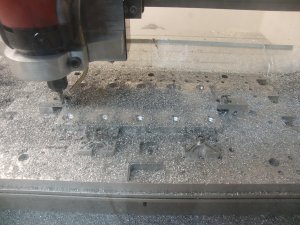

Jetzt muss das U noch zu 2x L werden. Da darf die Isel auch mal wieder ran. Die Aufspannung, öhm, also das Ding wird von Schrauben und viel Zuversicht gehalten.

G0 kann man noch mit ordentlich Platz fahren... (Z am Anschlag)

Erste Bahn gefräst, hält wunderbar. Vibriert auch nicht.

...irgendwann bringt nicht mal mehr guter Glaube was...

Wer hätte das gedacht?!?

Immerhin bin ich soweit gekommen, dass ich mein Ziel erreicht hab.

Jetzt noch einmal einen auf Strong-man machen...

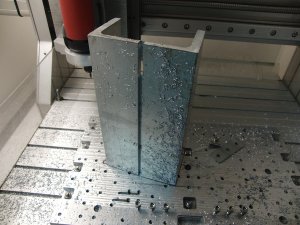

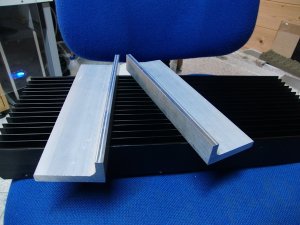

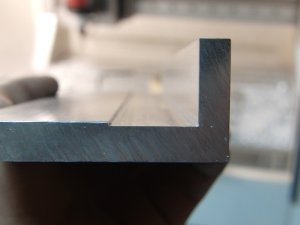

Und fertig. Zwei wunderschöne Winkelprofile, die in ihrer einzigartigen Herstellung konkurrenzlos sind

... Gruppenfoto

Gruß Philipp

Philipp P.

User

Welche Länge hast du vor darauf zu wickeln? 3 Meter?

Ja, so um den Dreh. Bis 500mm Durchmesser...

Liebe Kinder zu Hause - bitte so NICHT nach machen *gg*

Gruß Philipp

Philipp P.

User

...und weiter gehts.

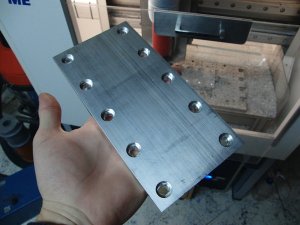

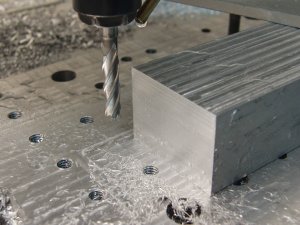

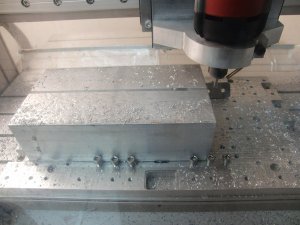

Zuerst wurde der dünnere Schenkel der beiden Winkel um 25mm kürzer gefräst. Mit 6-8mm ap und etwa 3-4mm ae bei 1200mm/min ging das auch recht schnell.

Für die, die im Hirn kein Platz für ae und ap haben: ap ist die Zustellung nach unten also in Z-Richtung und ae die seitliche Zustellung des Fräsers.

Schöne Späne

Fertig gefräst. Letzte Zustellung mit nur 0,1mm ap und 1500mm/min.

...abspannen und saubermachen....

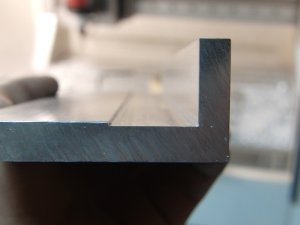

Als nächstes musste ich die Innenverrundung freifräsen.

Mit 0,5mm ap und bei 1400mm/min war auch dies fix fertig.

Klar erkennbar, die Fräserspuren. Bei einem Fräser mit 25mm Schneidenlänge auch nicht verwunderlich....

So schaut der fertige "Freistich" aus.

Links der fertige Winkel, rechts der noch unbearbeitete.

Diesen, mechanisch gesehen, katastrophalen Materialabtrag musste ich machen, da ich sonst keinen Platz für die Schrauben haben würde.

Verzeiht mir bitte. Möge die Kerbwirkung einen Bogen um mich machen

Der Rest ist selbsterklärend....

Zuerst wurde der dünnere Schenkel der beiden Winkel um 25mm kürzer gefräst. Mit 6-8mm ap und etwa 3-4mm ae bei 1200mm/min ging das auch recht schnell.

Für die, die im Hirn kein Platz für ae und ap haben: ap ist die Zustellung nach unten also in Z-Richtung und ae die seitliche Zustellung des Fräsers.

Schöne Späne

Fertig gefräst. Letzte Zustellung mit nur 0,1mm ap und 1500mm/min.

...abspannen und saubermachen....

Als nächstes musste ich die Innenverrundung freifräsen.

Mit 0,5mm ap und bei 1400mm/min war auch dies fix fertig.

Klar erkennbar, die Fräserspuren. Bei einem Fräser mit 25mm Schneidenlänge auch nicht verwunderlich....

So schaut der fertige "Freistich" aus.

Links der fertige Winkel, rechts der noch unbearbeitete.

Diesen, mechanisch gesehen, katastrophalen Materialabtrag musste ich machen, da ich sonst keinen Platz für die Schrauben haben würde.

Verzeiht mir bitte. Möge die Kerbwirkung einen Bogen um mich machen

Der Rest ist selbsterklärend....

Philipp P.

User

Philipp P.

User

Philipp P.

User

...bei den zusätzlichen Löchern habe ich mich vermessen...Sieht man später aber nicht mehr.

Eigentlich wollte ich die Spindelstockbasis noch stabiler machen, aber so langsam geht das Material zu neige

Weiter gehts mit den Führungen. Grundmaterial ist 40x12mm² ST37.

Schief wie richtige Führungen sind sie auch...

Anzeichnen und körnen...

3mm Vorbohren. Dank der neuen Rollenbahn (noch nicht fertig...) macht das richtig Spaß.

Fertig bohren mit 8mm.

Phasen...

Fast fertig.

Leider hat das Profil an einigen Stellen ein paar Macken. Diese werden mit 240er Schleifi beglichen.

Enden bearbeiten...

...und mit Aceton und Luft sauber machen.

Fertig!

Das Haufenprinzip...

Gruß Philipp

Philipp P.

User

Moin zusammen,

endlich kommt die Maschine an ihren neuen Platz!

Doch bevor die neue Maschine ihren Platz einnehmen kann, wird die alte verbannt.

Nach etwas Man-Power war die Traverse dann auch an ihrem Platz.

In Zukunft möchte ich ja keine Knie/Rückenbeschwerden mehr haben und so kommt die Haupttraverse dann auf 2, 800mm hohe Beine.

Bein an Position. Jetzt aber noch tiefer gelegt.

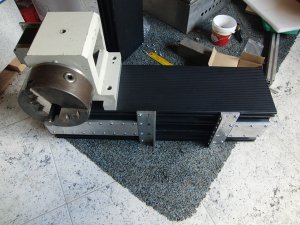

Und das ganze mit Spindelstocktraverse.

Hab gestern noch alle nötigen Kleinteile bestellt und dann gehts bald weiter.

Gruß Philipp

endlich kommt die Maschine an ihren neuen Platz!

Doch bevor die neue Maschine ihren Platz einnehmen kann, wird die alte verbannt.

Nach etwas Man-Power war die Traverse dann auch an ihrem Platz.

In Zukunft möchte ich ja keine Knie/Rückenbeschwerden mehr haben und so kommt die Haupttraverse dann auf 2, 800mm hohe Beine.

Bein an Position. Jetzt aber noch tiefer gelegt.

Und das ganze mit Spindelstocktraverse.

Hab gestern noch alle nötigen Kleinteile bestellt und dann gehts bald weiter.

Gruß Philipp

Smith-mini-plane

User

Hallo Philipp,

wow hab noch kein Plan wie die Maschine mal aussehen oder Funktionieren soll .

hab noch kein Plan wie die Maschine mal aussehen oder Funktionieren soll .

Werde aber aufmerksam mitlesen.

Also dranbleiben .

Gruß Thomas

wow

hab noch kein Plan wie die Maschine mal aussehen oder Funktionieren soll .

hab noch kein Plan wie die Maschine mal aussehen oder Funktionieren soll .Werde aber aufmerksam mitlesen.

Also dranbleiben .

Gruß Thomas

Philipp P.

User

Kleiner Einschub: "Bau eines 200x50 Alu-Profils"

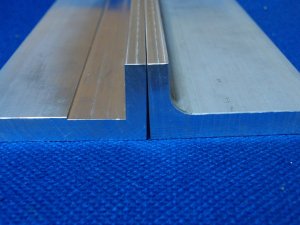

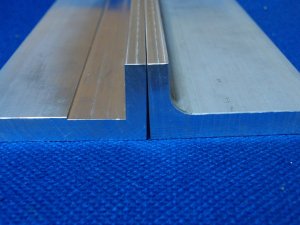

Für den Schlitten benötige ich ein sehr breites und flaches Alu-Profil. Kaufbare Profile sind leider mit 160x40 oft zu klein und/oder zu teuer. Da ich noch 5 50x50 Profile liegen hatte, kam mir die Idee, daraus einfach ein 200x50 Profil zu zimmern.

Durch den Bau meiner Z-Achse für die Isel (Aluplatten mit Epoxi verklebt), habe ich mittlerweile sehr großes Vertrauen in die Alu-Alu Klebeverbindung und so lag es nahe, die Profile einfach zu verkleben.

Naja, nicht lang schnacken... machen!

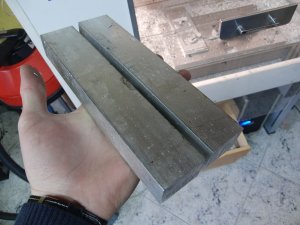

Das zugesägte Ausgangsmaterial:

Klebeflächen anrauen:

Richttisch mit Folie bespannen.

Nuten vor Kleber schützen und Klebeflächen mit Aceton reinigen.

Als nächstes wird kalt gekocht...

Harzgemisch mit Andickmittel zur Erhöhung der Viskosität. (dickflüssiger machen)

Farbe rein...

Gemisch auf die Flächen auftragen:

Und das ganze mit viel Gefühl richten

Fertig in der Zwischenstufe...

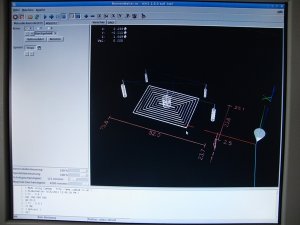

Planfräsen bei nem Freund

Jetzt aber fertig:

Als nächstes kommt noch die Beinsektion, damit die Maschine nicht umfällt.

Ein paar Frästeile und Profile bilden da einen netten Baukasten.

Gruß Philipp

Für den Schlitten benötige ich ein sehr breites und flaches Alu-Profil. Kaufbare Profile sind leider mit 160x40 oft zu klein und/oder zu teuer. Da ich noch 5 50x50 Profile liegen hatte, kam mir die Idee, daraus einfach ein 200x50 Profil zu zimmern.

Durch den Bau meiner Z-Achse für die Isel (Aluplatten mit Epoxi verklebt), habe ich mittlerweile sehr großes Vertrauen in die Alu-Alu Klebeverbindung und so lag es nahe, die Profile einfach zu verkleben.

Naja, nicht lang schnacken... machen!

Das zugesägte Ausgangsmaterial:

Klebeflächen anrauen:

Richttisch mit Folie bespannen.

Nuten vor Kleber schützen und Klebeflächen mit Aceton reinigen.

Als nächstes wird kalt gekocht...

Harzgemisch mit Andickmittel zur Erhöhung der Viskosität. (dickflüssiger machen)

Farbe rein...

Gemisch auf die Flächen auftragen:

Und das ganze mit viel Gefühl richten

Fertig in der Zwischenstufe...

Planfräsen bei nem Freund

Jetzt aber fertig:

Als nächstes kommt noch die Beinsektion, damit die Maschine nicht umfällt.

Ein paar Frästeile und Profile bilden da einen netten Baukasten.

Gruß Philipp