Coax

User

Moinsen,

wollte mal nachfragen ob nur ich das Problem habe

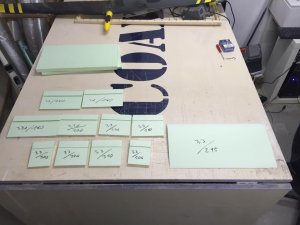

Ich nutze Profili pro und Mach3 Demo, um Positivkerne per CNC Hotwire zu schneiden.

Als Styrodur nutze ich BASF 2800 glaube ich.

Nun kann man in Profili ja schön Aussparungen in das Profil einfügen, aber wie ich auch

Schneidgeschwindigkeiten und Temperaturen einstelle, ich bekomme keine Vernünftigen Spares hin.

Bei Kreisen bleibt das Material am Draht hängen, der Abtrag macht dann sehr viel mehr kaputt als das

was rausgetrennt werden soll.

Styropor kein Problem... Ist nur das verflixte Styrodur.

Gruß Fabian

wollte mal nachfragen ob nur ich das Problem habe

Ich nutze Profili pro und Mach3 Demo, um Positivkerne per CNC Hotwire zu schneiden.

Als Styrodur nutze ich BASF 2800 glaube ich.

Nun kann man in Profili ja schön Aussparungen in das Profil einfügen, aber wie ich auch

Schneidgeschwindigkeiten und Temperaturen einstelle, ich bekomme keine Vernünftigen Spares hin.

Bei Kreisen bleibt das Material am Draht hängen, der Abtrag macht dann sehr viel mehr kaputt als das

was rausgetrennt werden soll.

Styropor kein Problem... Ist nur das verflixte Styrodur.

Gruß Fabian