Servus Zusammen,

bin gerade dabei mein 1/4 Younkin Mullicoupe zu bauen, dabei hat sich die Cowling jetzt doch komplexer dargestellt als angenommen....

Bräuchte mal Eure Inputs was Ihr dazu meint --> Motorhauben Form --> 8x Trennebenen GFK Form oder einteilige Silikonform + zweischalige GFK Stützschale...???

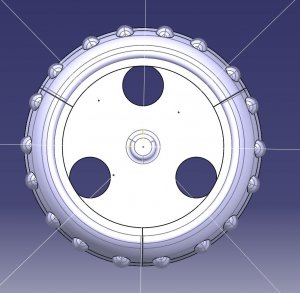

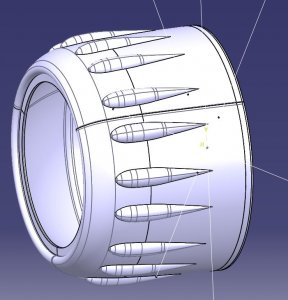

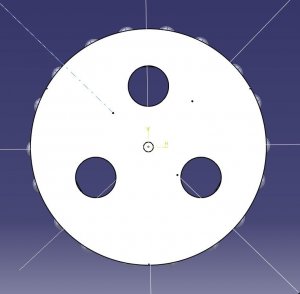

Info: Motorhaube hat 290mm Durchmesser und ist ca. 200mm lang

Durch die "Beulen" der Ventildeckel des Sternmotors ergeben sich natürlich Hinterschneidungen, im CAD komme ich auf gut 8-teilige Form (siehe Screenshots)

(siehe Screenshots)

Ich möchte die Beulen aber nicht nachträglich aufkleben, weil das wieder ein gefummel ist bzw. Hilfswerkzeuge benötigt werden + zusätzliche Finisharbeiten ergibt!

Macht es Sinn so einen großen Teil mit einer eingedicktem Silikonkautschuk Abformmasse darzustellen, und dann darüber eine 2-teilege GFK Trägerform/Stützschale zu bauen???

So wie in dem Video hier: ,

Das Urmodell habe ich 3D gedruckt, wird jetzt noch gefinished.

Schönen Dank für Inputs

bin gerade dabei mein 1/4 Younkin Mullicoupe zu bauen, dabei hat sich die Cowling jetzt doch komplexer dargestellt als angenommen....

Bräuchte mal Eure Inputs was Ihr dazu meint --> Motorhauben Form --> 8x Trennebenen GFK Form oder einteilige Silikonform + zweischalige GFK Stützschale...???

Info: Motorhaube hat 290mm Durchmesser und ist ca. 200mm lang

Durch die "Beulen" der Ventildeckel des Sternmotors ergeben sich natürlich Hinterschneidungen, im CAD komme ich auf gut 8-teilige Form

(siehe Screenshots)

(siehe Screenshots)Ich möchte die Beulen aber nicht nachträglich aufkleben, weil das wieder ein gefummel ist bzw. Hilfswerkzeuge benötigt werden + zusätzliche Finisharbeiten ergibt!

Macht es Sinn so einen großen Teil mit einer eingedicktem Silikonkautschuk Abformmasse darzustellen, und dann darüber eine 2-teilege GFK Trägerform/Stützschale zu bauen???

So wie in dem Video hier: ,

Das Urmodell habe ich 3D gedruckt, wird jetzt noch gefinished.

Schönen Dank für Inputs