Rumpf - geht weiter

Rumpf - geht weiter

Lieber Armin!

Ich bin fleissiger Mitleser. Mich interessieren aussergewöhnliche Flieger und lese gerne solch ausführliche Bauberichte wie deiner.

Auf einen erfolgreichen Bau weiterhin!

Viele Grüsse

Raffael

Hallo Raffael,

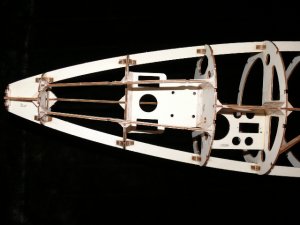

vielen Dank, das motiviert. Hier nun der Status des Rumpfs.

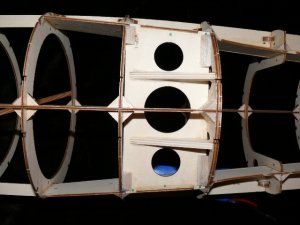

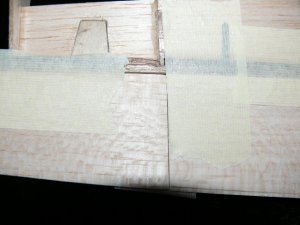

Nachdem der Rumpfspanten und Stringer zusammengesteckt wurden, folgte der Einbau des Flügelkastens. Dieser sieht im Querschnitt wie ein umgekehrtes Hutprofil aus und gibt dem Rumpf eine ordentliche Steiffigkeit.

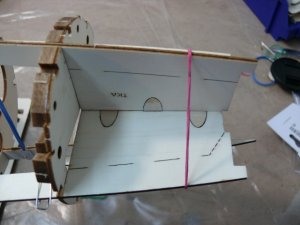

ACHTUNG: Vor dem Kleben ist die Konstruktion auf Verzug und Verwindung zu prüfen. Dadurch, dass die Stringer untereinander verzahnt sind, gab es keine Verzug um die Quer- und Hochachse. In Richtung der Längsachse war der Rumpf jedoch leicht verdreht, so dass zwische hinterer Flügelauflage und vorderer Radkastenauflage eine Differenz von 1,5mm auf 600mm zu messen war. Diese entstand im weichen Bereich zwischen dem Flügelkasten und dem vorderen Fahrwerkskasten. Mittels einer Strebe aus Hartholz wurde dieser Verzug korrigiert. Diese wird nach dem Verkleben und eventuellem Teilbeplankgen wieder entfernt. Zur Überprüfung wurde die Winkeligkeit auf unserem Granitküchentisch gemessen.

Wenn die Messtechniker unter Euch wegen der blauen Sortierkästen nun die Händer über dem Kopf zusammenschlagen, so kann ich sagen, dass diese überraschend präzise gespritzt sind. Ihr Massabweichung beträgt 1/10 mm. Sie wurden vor ihrem Einsatz vermessen.

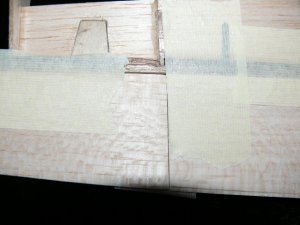

Nun wurden die ersten Klebungen vorgenommen. Dazu wurden die Spanten und Stringer mit Sekundenkleber fixiert. Dabei muss dringen darauf geachtet werden, dass die Elemente bis auf Anschlag zusammengesteckt sind. Dann folgen alle Dreieckselemente, die die Stinger und Spanten verbinden und die in dieser Aufspannung eingeklebt werden können.

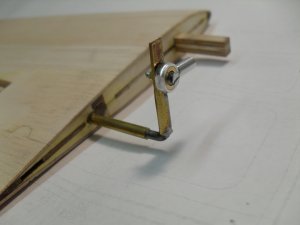

Alle Stringer und Spantenverklebungen erhalten diese Dreieckselemente, die aus drei verschiedenen Typen mit unterschiedlichem Winkel (90, 86, 94 Grad) bestehen, da die Steitenstringer und Spanten nicht rechtwinklig zueinander sind. Der Dach- und Bodenstringer dagegen sind es.

Alle Schnittstellen der Kastenelemente erhalten in den Ecken Dreiecksleisten zur weiteren Aussteifung eingeklebt. Hier muss man mit Gehrungsschnitten arbeiten, die aber auch nicht immer exakt passen, da sich der Rumpf nach vorne und hinten verjüngt.

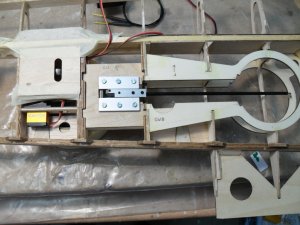

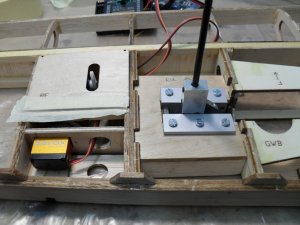

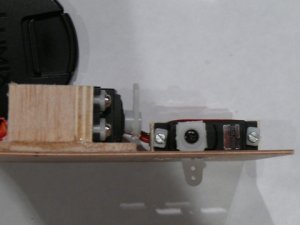

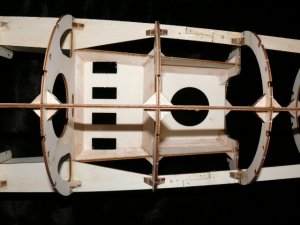

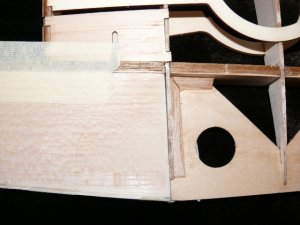

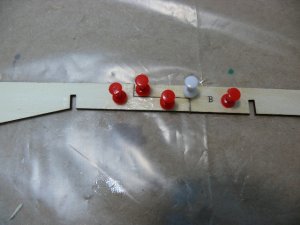

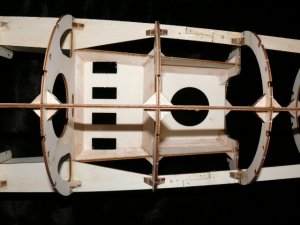

Die folgenden beiden Bilder zeigen den hinteren Bereich des Flügelaufnahmekastens. Das erste zeigt die Draufsicht, das zweite die Ansicht von unten. Wie man sieht, werden in diesem Bereich die Servos untergebracht. Die beiden Vierkantkiefernleisten stützen den Spant zur Endleiste des Flügels ab, so dass dieser Spant bei harten Landungen nicht durch einen sich verdrehenden Flügel kollabiert (Lieber Flügel kaputt als dieser komplexe Rumpf

)

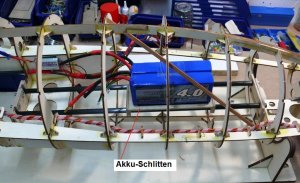

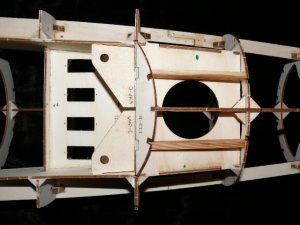

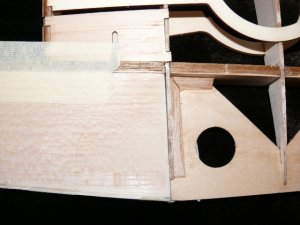

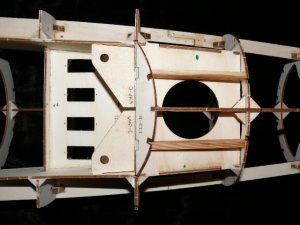

Die nächsten beiden Bilder zeigen den vorderen bereich des Flügelaufnahmekastens (Draufsicht und Untenansicht). Auch dieser wurde aus o.g. Grund massiv versteift. Zudem ist geplant in diesem Bereich die Antriebsakkus unterzubringen. Damit man eine Grössenvorstellung bekommt, habe 2x4s 5000 mAh Akkus QUER eingesetzt. Der gesamte Flügelaufnahmekasten wird auch seitlich mit Dreiecksleisten verstärkt (natürlich mit Gehrungschnitt

)

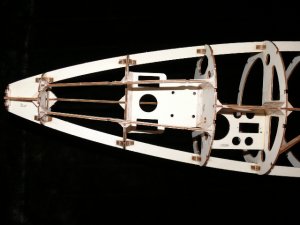

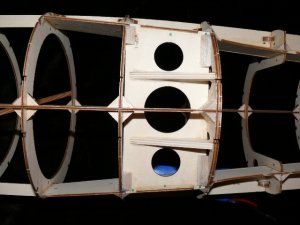

Nun folgen Draufsicht und Untenansicht der Bugsektion. Auch hier ist der intensive Einsatz von Dreicksmaterial zu sehen.

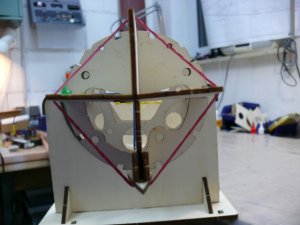

Danach wenden wir uns dem anderen Ende des Rumpfes zu, wo noch der Motorspant einzuharzen ist. Dieser besteht aus zwei Teilen mehrfach verleimten Flugzeugsprerrholzes, welches sich bei Laserberarbeitung äusserst ungnädig verhält und einen starken Klebstoffabbrand an den Schnittkanten zeigt. Vor dem Verkleben der beiden Teile und dem Einkleben in die Rumpfstruktur habe ich mit einer kleinen Dremel-Drahttopfbürste diesen Abbrand entfernt um eine bessere Klebung zu erhalten.

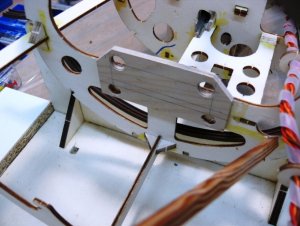

Die folgenden drei Bilder zeigen eine Innenansicht des Rumpf nach vorne sowie Seiten- und Draufsicht des Rumpfs im aktuellen Baustadium. Bevor die Balsastringer eingebaut und die Beplankung aufgebracht werden können, muss möglichst viel des Innenausbaus erfolgen (Servos, Bugfahrwerk, Anlenkungen etc.)

Übrigens: Zur Zeit sollte man in meiner Nähe bitte nicht das Wort DREICKSLEISTE in den Mund nehmen.....ich könnte für nichts garantieren

.

Eine gute Woche

Armin

)

)

)

)