eifeljeti

User

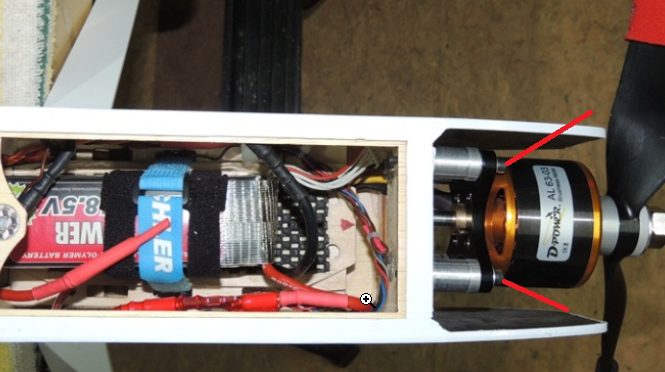

Hallo, ich habe vor die Motorhalteschrauben zu ersetzen .. gewöhnlicher Stahl durch gew. Alu .. aus Gewichtsgründen.

Kann mir jmd. herleiten ob das metall/maschinenbauerischer Unsinn ist, oder ob sowas doch in Grenzen vertretbar ist ?!

Folgende Werte kann ich bieten:

4x m4x45 Stahlschrauben keiner besonderen Güte in Alu-Standoffs

ca. 3mm Spant mit Einschlagmuttern,

Motor: Gewicht ca. 360gramm inkl. Backmountkreuz.

Prop: Engel EM Elektro 2 Blatt 20x8 @ 6200rpm

das Bild dient nur zur Veranschaulichung, es zeigt nicht MEIN Modell (habe es hier aus RCN ausgeliehen ;-)), aber die gleiche Konfig !

Kann mir jmd. herleiten ob das metall/maschinenbauerischer Unsinn ist, oder ob sowas doch in Grenzen vertretbar ist ?!

Folgende Werte kann ich bieten:

4x m4x45 Stahlschrauben keiner besonderen Güte in Alu-Standoffs

ca. 3mm Spant mit Einschlagmuttern,

Motor: Gewicht ca. 360gramm inkl. Backmountkreuz.

Prop: Engel EM Elektro 2 Blatt 20x8 @ 6200rpm

das Bild dient nur zur Veranschaulichung, es zeigt nicht MEIN Modell (habe es hier aus RCN ausgeliehen ;-)), aber die gleiche Konfig !