Ruderscharnier und Rudersteg

Die Tragflächenunterseiten sind jetzt furniert.

Nun kümmere ich mich um die Ruderstege und Ruderscharniere.

Obwohl sich viele angelernte Bautechniken über die Jahre bewährt haben, probiere ich gerne auch einmal Neues aus, so auch diese Mal.

In der Vergangenheit habe ich die Ruder vom fertigen Rohbauflügel abgetrennt, die offenen Stirnseiten entsprechend abgeschrägt und mit Balsaholz „verkastet“.

Genervt hat mich schon immer, die QR/WK in irgend einer Form (Tesa, Folie oder Silikon) wieder mit dem Flügel verbinden zu müssen.

Beim letzten Projekt habe ich dann zum ersten Mal die Ruder mit Gewebe angeschlagen, die Verkastung aber immer noch noch im Nachgang mit angeklebten Balsa umgesetzt.

Auf der Suche nach einer einfacheren Lösung hat mich ein Blick rüber zur Fakultät der Voll-GfK/CfK-Schalen-Tragflächen-Bauer angeregt, deren Vorgehensweise zum Teil in die Styro/Abachi-Bauweise zu übertragen.

Die

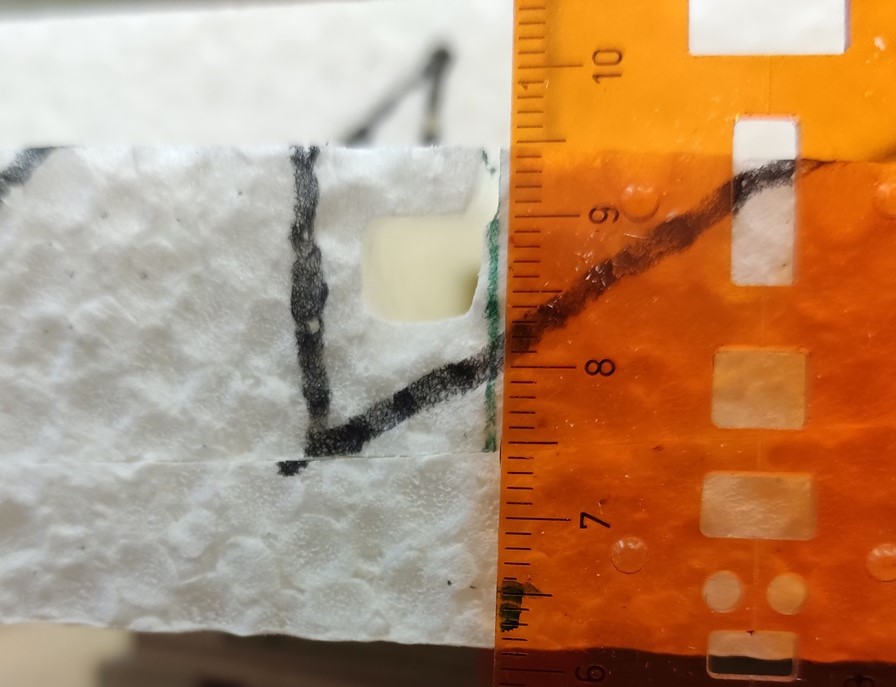

Scharniere baue ich mit diagonal geschnittenem Kevlargewebe , das verdoppelt (!) die Zahl der beweglichen Fasern im Scharnier.

Die

Stege entstehen aus einer leichten Baumwollflocken/Bubbles-Mumpe im Verhältnis in 1:6

Ob sich das bewährt?

Ich probiere das jetzt einfach aus.

Und so sieht das im Prinzip aus:

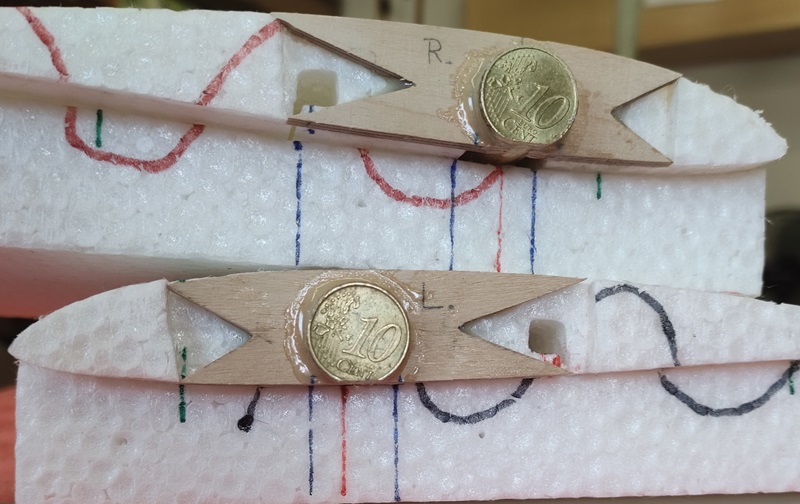

Nun der praktische Teil.

Mit scharfer Klinge und stumpfer Spitze wird das Styro geschnitten.

Mit einem Stechbeitel lässt sich das Styropor bequem aushebeln.

Die am Schleifbock geschärfte Klinge des zweckentfremdeten Schraubendrehers ist genau so breit wie der Stegkanal, nämlich 3mm!

Die Bubble-Mumpe, sehr zähfliessend eingestellt, füllt die entstandenen Kanäle in Gänze aus.

Einen Tag später.

Das Styro zwischen den ausgehärteten Stegen lässt sich erwartungsgemäß leicht entfernen.

Die „Intro“ - Nasenleiste

Die traditionelle Bauweise einer Holz-Nasenleiste ist aufwändig und zeitraubend.

Nach dem Pressen muss das überstehende Beplankungsmaterial in gerader Linie und winkelig geschliffen werden um eine 4-Kant-Leiste anleimen zu können.

Und dann wartet das aufwändige Hobeln und Schleifen............

Das geht auch einen Tick eleganter und weniger(?) zeitintensiv.

Ich integriere Cfk-Rovings als Bestandteil der Nasenleiste.

Raum dafür findet sich zwischen oberer und unterer Beplankung.

Es muss also ein wenig Styropor entfernt werden.

Erst mit der Klinge das Styro durchritzen und dann abtragen.

Die vorab getränkten CfK-Stränge werden anschließend eingelegt und angetupft.

Die Rovings und die obere Beplankung werden nass in nass verklebt!

Hier die auf dem Abachi-Furnier laminierten Gewebe:

Im Bereich der Servoschächte ist das Glasgewebe aufgedoppelt.

Möglichen Abzeichnungen auf der Außenseite der Beplankung kann man so vorbeugen.

Das leicht aufschäumende Harz lässt die mit Glas belegten Flächen weißlich schimmern.

Dort wo später die Ruderhörner eingeklebt (oder geschraubt) werden, nehme ich das Styropor aus und fülle den Hohlraum mit einer Baumwollflocken-Mumpe wieder auf.

So, das ist das letzte Mal das ich das Innenleben dieses Flügels sehe – das Furnier wird jetzt aufgelegt und ausgerichtet.

Nun kommt noch der Styrodeckel drauf und das „Sandwich“ wird mit Krepp fixiert, dann geht’s direkt und für mindestens 12h in den Vakuumsack.......

Der Vakuumsack

Ich hab mir vor ewigen Zeiten eine dicke Folie (Dampfsperre) aus dem Baumarkt besorgt und daraus einen Vakuumsack mit reichlich Übergröße gebaut.

Mittig im Vakuumsack habe ich einen

Vakuum-Anschluss positioniert.

Das Verschweißen der offenen Seiten erfolgt bei mir mit einer Heißluftpistole, siehe Prinzip-Skizze.

Die

offene Stirnseite vom Sack wird beim Vakuumieren nur aufgerollt – nicht verklebt, silikoniert oder sonst was!!

Tragflächen verschleifen

Die nun fertig beplankten Flügel habe ich einige Tage lang in der warmen Werkstatt durchhärten lassen.

Als erste Schleifarbeit nehme ich mir die

Nasenleiste vor.

An wenigen Stellen musste ich vorab Mikroballon-Mumpe in hohle Stellen zwischen oberer und unterer Beplankung hinein spachteln.

Beim nächsten Mal werde ich präventiv vorab mehr „Material“ verarbeiten.....

Zum Verschleifen von Tragflächen benutze ich stets lange Schleiflatten.

Beim Einsatz achte ich penibel darauf, nie „auf der Stelle“ zu schleifen und NUR diagonal zur Flugrichtung – also nie nach vorn und wieder zurück.

Hier eine Skizze wie meine Tragflächen-

Endleiste nach dem Pressen, also vor dem Verschleifen, aussieht:

Die Styropor-Schneiderippe der Profiloberseite habe ich so zugeschliffen, das später beim Pressen das obere Furnier exakt der unteren Beplankung folgt.

Diese Maßnahme bringt eine entscheidende Arbeitserleichterung – es muss

nur die Oberseite der Endleiste in Form geschliffen werden.

Die konkave Unterseite benötigt keinen Schliff und passt ohne weitere Bearbeitung perfekt.

Der gesamte Flügel wird nun mit einem biegsamen Lineal auf Unebenheiten überprüft, lokalisierte Stellen mit diesem grandiosen

"Alleskönner" abgespachtelt und einen Tag später geschliffen.

Tipp: mit ein paar Tropfen Wasser lässt sich die Spachtelmasse schön cremig einstellen.

…....wird fortgesetzt

entlang der Servohalterung führende Kabelkanal.

entlang der Servohalterung führende Kabelkanal.