Jau das ist eine wirkliche Alternative. Wenn ich nicht schon angefangen hätte, würd ich mir das sicher überlegen

Ich habe nach langer Zeit endlich wieder den Mut gefasst mich mit den Instrumenten zu befassen.

Mein erster Entwurf mit der Innenbeleuchtung war leider ein Flop gewesen. Eigentlich hat reineweg gar nix gestimmt, es fing schon mit den Skalen an.

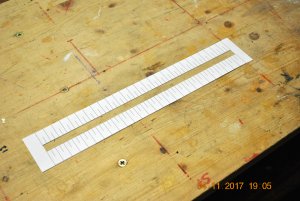

Ich hatte die Skalen ja selbst gezeichnet und naja, sehen ganz ordentlich aus. Aber nach dem Ausdruck war eigentlich nichts mehr zu erkennen, so daß die Mühe in Wahrheit umsonst gewesen war.

Ich musste noch einmal ran. Die Strichstärken habe ich deutlich erhöht. Für die großen Maßstäbe sind sie jetzt in Wahrheit viel zu breit, aber bei den kleinen Maßstäben ist immer noch etwas zu erkennen. Die Farben habe ich deutlich greller gewählt, trotzdem kommt die Beschriftung jetzt nach dem Ausdruck gut über.

Und dann hat mich gestört, daß die Ausdruck viel zu sehr glänzen. Anderes Papier kann ich für den Thermotransferdrucker leider nicht bekommen. So habe ich nach dem Druck noch einmal alles mit matten Acryllack vernebelt. Auf dem Photo ist noch eine unbehandelte Skala zu erkennen. Der Unterschied ist erheblich.

Damit war diese Arie auch gegessen.

Die neuen Gehäuse kamen nach knapp 10 Fehlversuchen auch aus dem Drucker. Irgend etwas war immer nicht in Ordnung, mal zu eng, mal zu schlabberig, mal dies mal das. Ohne Langmut sollte man das wirklich lassen

Dafür sind es nur noch ganz wenige Teile pro Instrument. Die Scheiben habe ich aus PET Folie aus dem Baumarkt gefräst, das ging recht fix.

Man kann sie auch mit der Schere ausschneiden, keine Frage. Aber der Falz hinter dem sie klemmt ist sehr schmal, damit die Öffnung nicht zu klein wird. Das war der schwerste Mangel an den ersten Instrumenten gewesen. Es ist kaum möglich, so genau zu schneiden, daß die Scheibe exakt hereinpasst, jedenfalls für mich.

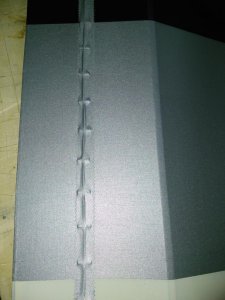

Irgendwann sitzt dann doch das erste Instrument an seinem Platz. Das Panel ist gespritzt (Silber+Reifenschwarz). Es waren dann doch einige Grundierungen nötig (Langmut...) Und beim Schwarzgang hat die Airbrush gesprenkelt ( Verstopfung). Ich habe aber unbeirrt zu Ende gespritzt, danach mit einem Scotchbritt geglättet und die Kanten mit der scharfen Seite etwas stärker abgerieben. Danach noch mal eine hauchdünne Lage Schwarz. Der Effekt ist sensationell. Die Sprenkel gebe der Lackierung eine wunderbare Tiefe, und das Panel wirkt unglaublich lebensecht. Zufallstreffer

Zwei Baustellen: Die Zeiger sind Nummer 1. Zwar kann ich einfache Zeiger aus PLA streifen herstellen. Aber mehr als ein Streifen mit Spritzt kommt da nicht heraus. Also habe ich experimentiert um komplexere Zeiger (z.B. ausgewuchtete) herzustellen. Es hat bisher nicht funktioniert. Wie es aussieht, wird es bei den einfachen bleiben müssen. Erstmal drüber schlafen.

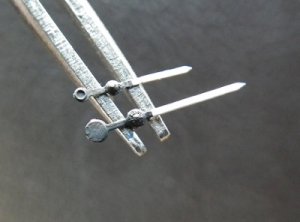

Baustelle 2 sind die Schrauben, mit denen die Instrumente befestigt werden. Der Kopf darf nur 2,5 mm im Durchmesser haben. In der Größe gibt es nur Imbußschrauben, die ein Vermögen kosten (1€ / Stück). Dafür war ich zu geizig und habe mit Alunieten experimentiert. Und das klappt sogar..

Das kann nicht jeder, ich habe die Kerben mit meinem Punzenapparat eingetrieben.

... Bloss die Niete ist einfach zu groß. Daher habe ich mir ein paar kaufen müssen mit 2,5 mm Kopf. Und so kommt erst mal wieder Ruhe in den Bau.

PeterKa

Seis drum.

Seis drum.

ich sehe gerne zu und " klaue " auch mal von deinen Ideen.

ich sehe gerne zu und " klaue " auch mal von deinen Ideen.