Christian Zoch

User

Für Alle Modellbauerinnen & M.-Herren ohne 3d Drucker & ohne CNC (..aber mit Schneid-Plotter):

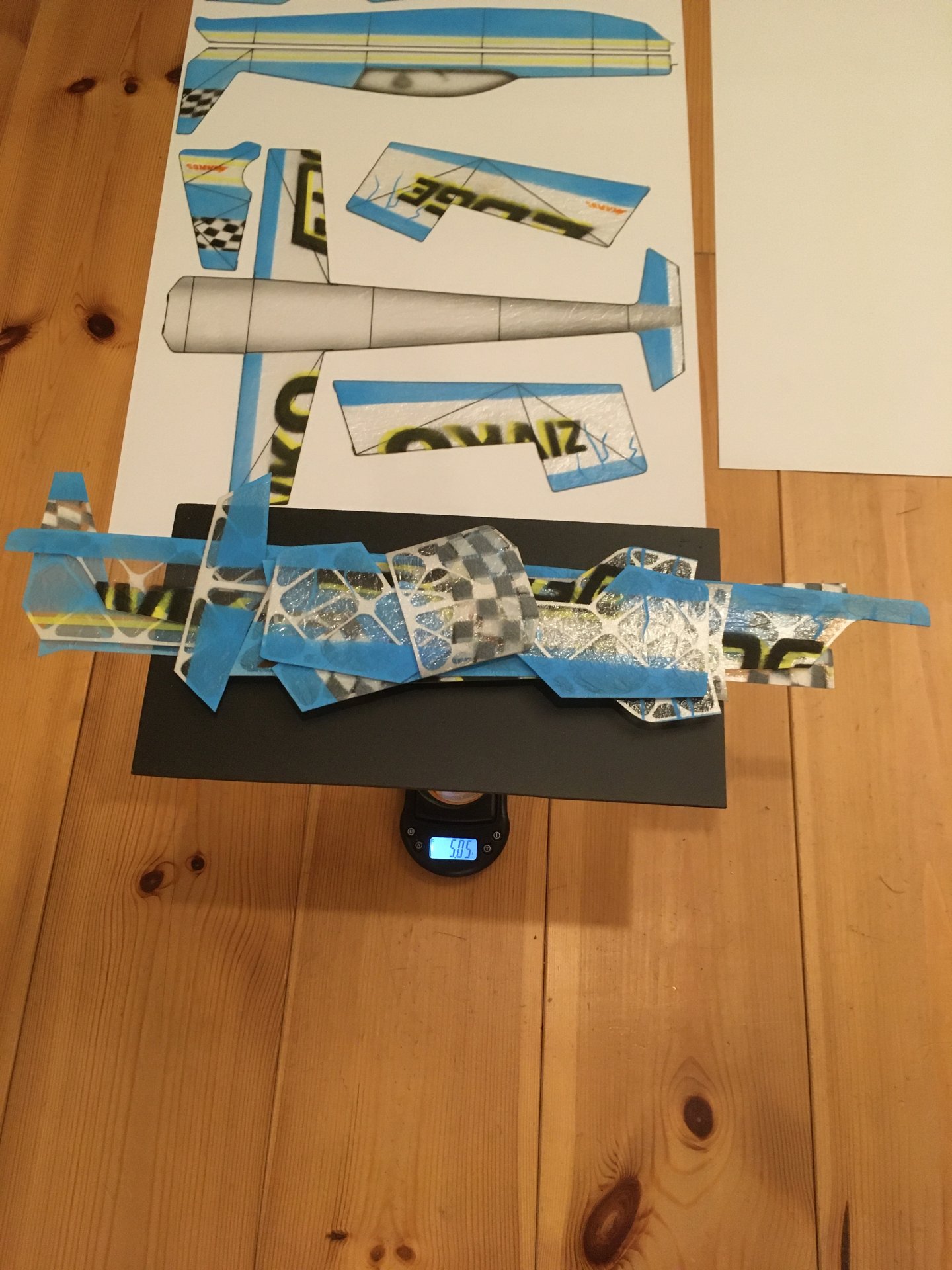

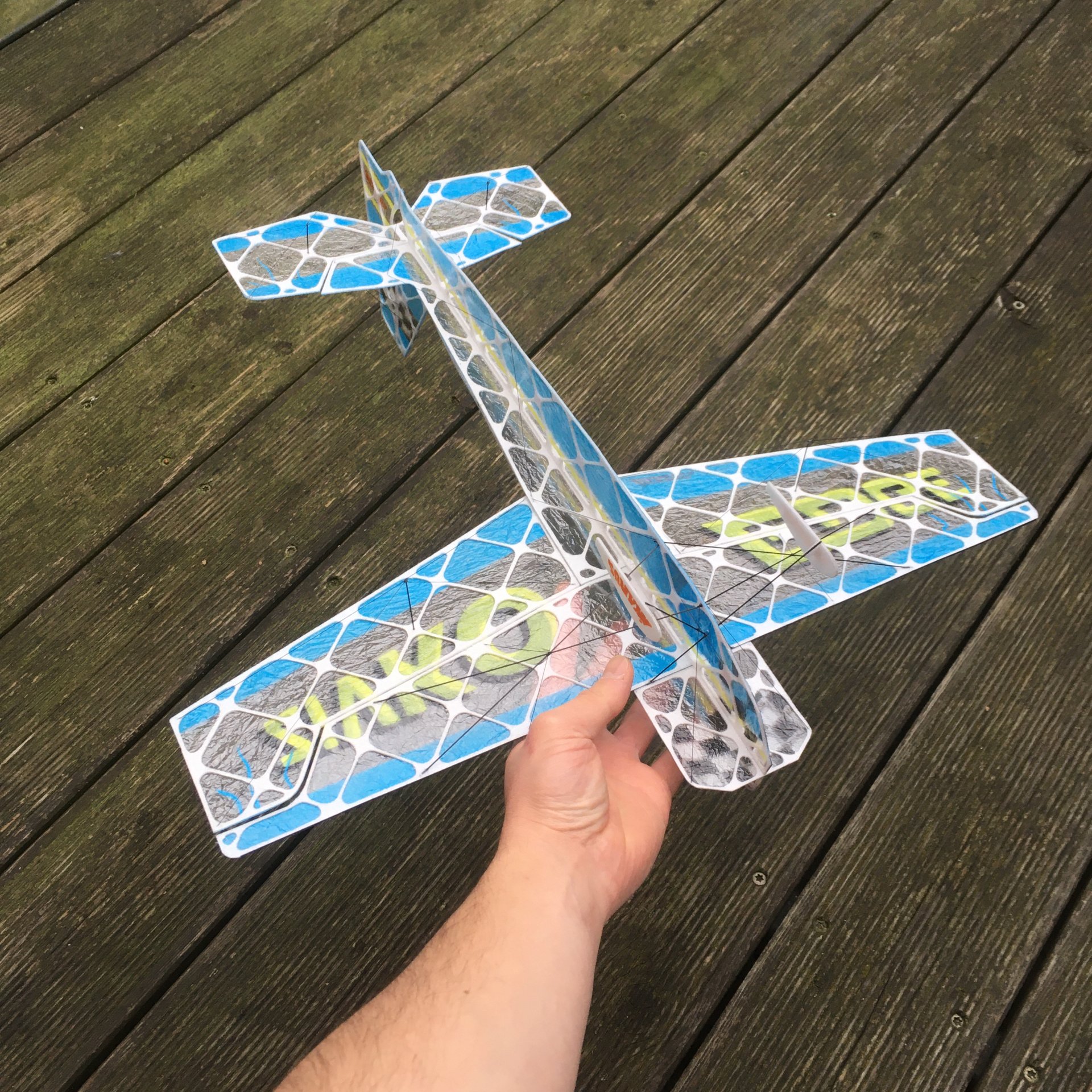

Bevor ich die "Shaped Carbon" Technik in Betracht zog, hatte ich noch ein "Experiment" in meinem Kopf.

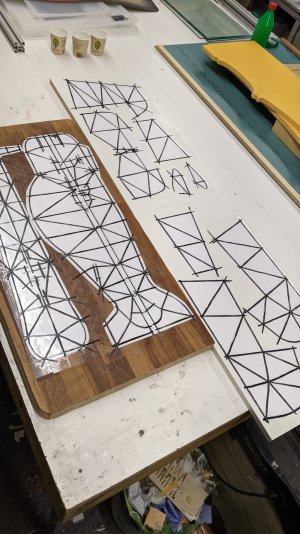

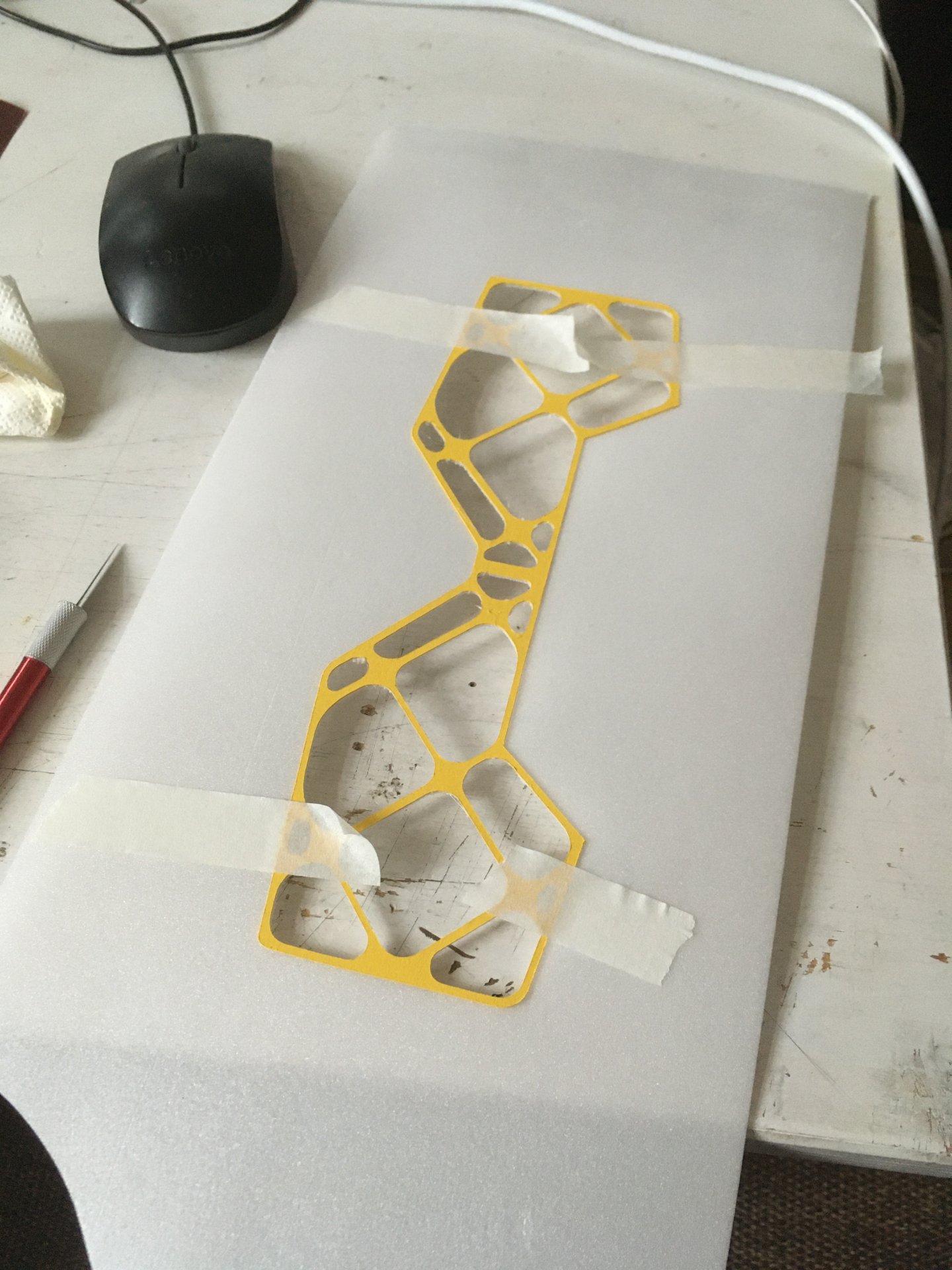

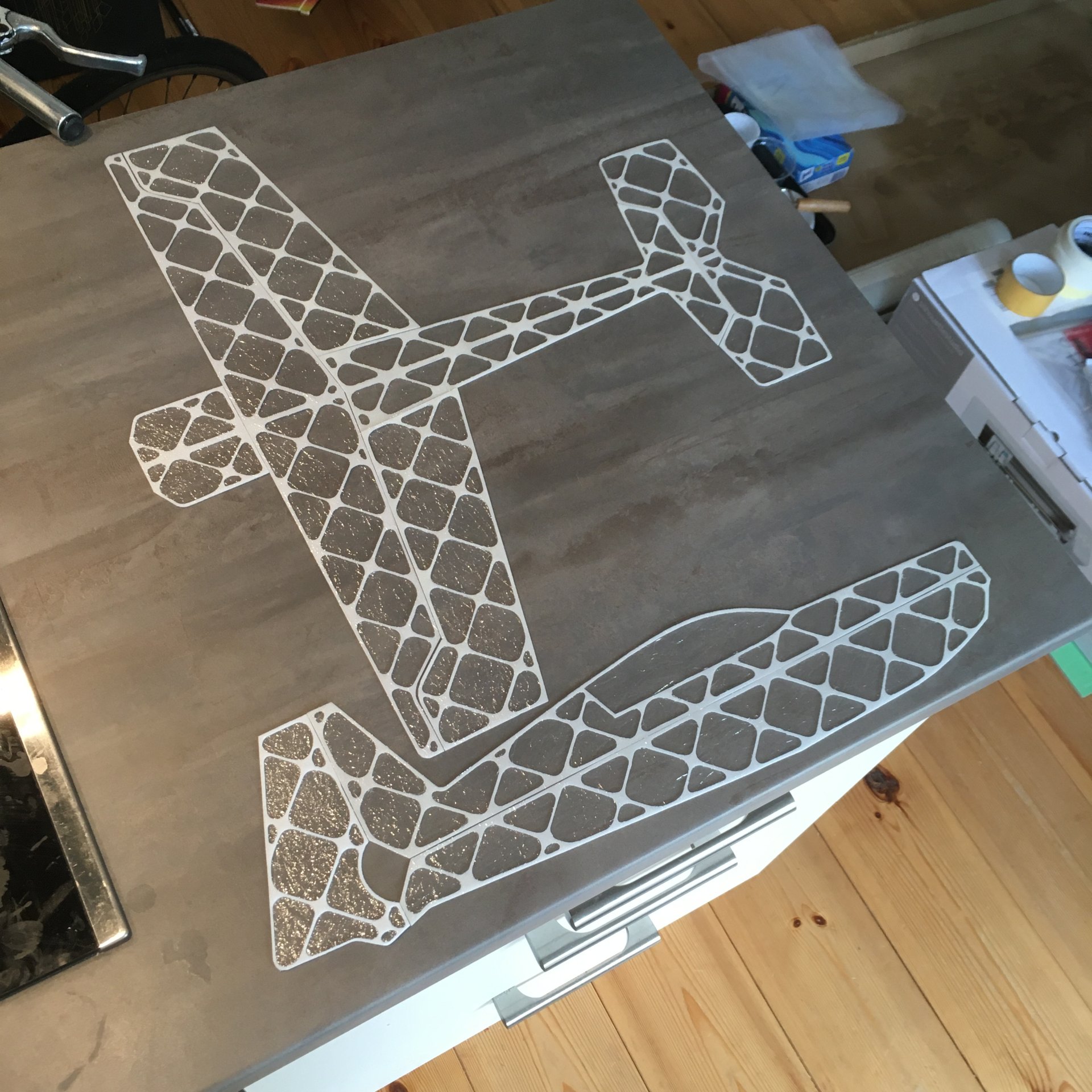

Die im CAD entworfenen Teile auf dem Plotter schneiden lassen. Entstandene Karton-Schablonen auf Depron mit Krepp-Band fixieren. Das Depron kann in unterschiedlichen Dicken sein. Ich verwendete Spalt-Depron in ca. 1.3 bis 1.5mm. Die Aussparungen/Innenkontur werden mit einem Heißdraht extrahiert. Die Schmelztemperatur von Depron liegt unter der "ich fange an zu brennen Temperatur" von Karton. Die Außenkonturen habe ich klassisch mit dem Excel-Messer aus getrennt.

Materialien & Geräte:

- Karton v. Teddy (Bastelladen)

- Cameo 4 Schneid-Plotter

- umgebauter Proxon Heißdrahtschneider mit externem Spannung/Strom Regler

- "Spalt Depron"

- Causemann "Optimont PET Folie"

- Uhu Sprühkleber

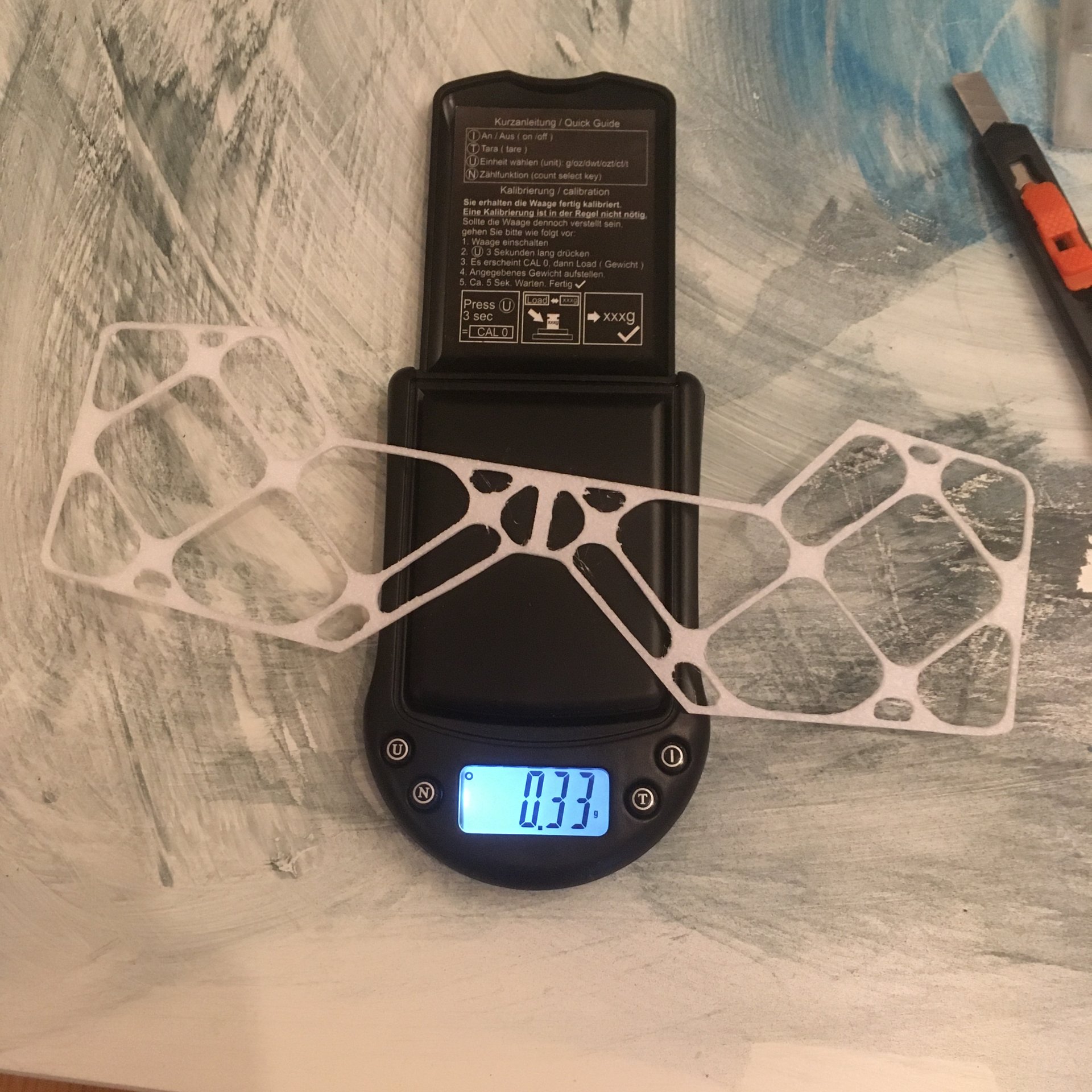

..die Maschine hat dank Servo-Fehler leider genau 1 Flug überlebt, danach war die Nase hinüber. Das Depron ist dann doch extrem schnell brüchig & will sich nicht schön reparieren lassen. Trotzdem spannend zu sehen, dass man mit recht einfachen Mitteln, ziemlich genaue Leichtbauteile herstellen kann.

LG, Christian

Bevor ich die "Shaped Carbon" Technik in Betracht zog, hatte ich noch ein "Experiment" in meinem Kopf.

Die im CAD entworfenen Teile auf dem Plotter schneiden lassen. Entstandene Karton-Schablonen auf Depron mit Krepp-Band fixieren. Das Depron kann in unterschiedlichen Dicken sein. Ich verwendete Spalt-Depron in ca. 1.3 bis 1.5mm. Die Aussparungen/Innenkontur werden mit einem Heißdraht extrahiert. Die Schmelztemperatur von Depron liegt unter der "ich fange an zu brennen Temperatur" von Karton. Die Außenkonturen habe ich klassisch mit dem Excel-Messer aus getrennt.

Materialien & Geräte:

- Karton v. Teddy (Bastelladen)

- Cameo 4 Schneid-Plotter

- umgebauter Proxon Heißdrahtschneider mit externem Spannung/Strom Regler

- "Spalt Depron"

- Causemann "Optimont PET Folie"

- Uhu Sprühkleber

..die Maschine hat dank Servo-Fehler leider genau 1 Flug überlebt, danach war die Nase hinüber. Das Depron ist dann doch extrem schnell brüchig & will sich nicht schön reparieren lassen. Trotzdem spannend zu sehen, dass man mit recht einfachen Mitteln, ziemlich genaue Leichtbauteile herstellen kann.

LG, Christian

Meine Motoren sehen meistens auch nicht mehr standardmäßig aus.

Meine Motoren sehen meistens auch nicht mehr standardmäßig aus.