Juli, mach Dir erstmal nicht zu viel Sorgen wegen dem Gewicht.

Wenn Du bei der Materialauswahl alles richtig machst und kein Teil unnötig dick, stabil und schwer machst, dann landest Du im Endeffekt sowieso bei einem guten Gewicht. Oracover Light statt normaler Oracover trägt auch noch dazu bei.

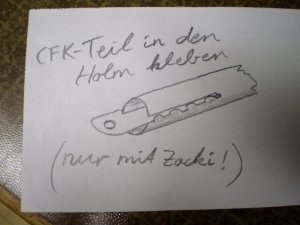

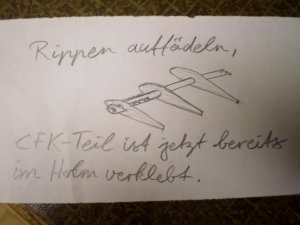

Für die Rippen ist 1,5mm Balsa (mittelhart) schon in Ordnung. Den Abstand zwischen den einzelnen Rippen kannst Du mit so 5cm wählen, aber mehr lieber nicht. 5cm ist OK. Zum Kleben geht eigentlich überall außer bei dem CFK-Teil und dem Wurfstift (was ich da mit den Skizzen beschrieben habe) dünnflüssiger Sekundenkleber. Da gibt es auch so dünne Kanülen für die Sekundenkleberflaschen, die steckt man einfach vorne auf. Wenn Du sowas nimmst, lässt sich der zacki noch viel genauer dosieren und kommt auch wirklich nur an die Stellen wo er auch hingehört.

Auch beim Rumpf reicht für die Wände 1,5mm Balsa (mittelhart). Die Spanten kannst Du aus 2mm Flugzeugsperrholz machen und innen aussparen, bis noch ein Rand stehen bleibt der ca. 5mm breit ist. Bei dem einen Spant, in den der Flächendübel eingreift, musst Du halt dort auch den Kräften gerecht werden und deshalb lässt Du bei dem einfach mehr Material stehen als bei den anderen Spanten.

In den Kanten im Rumpf klebst Du dann noch Balsadreikantleisten ein, diese sollen nur viel Klebefläche schaffen, daher genügt hier wirklich schon ganz leichtes Balsa. Von den Abmessungen her wäre 5mm x 5mm bei der angestrebten Größe des Fliegers OK.

Beim Holm und bei dem Leitwerksträger solltest Du aufpassen, dass Du Kohlefaserrohre nimmst, die nicht pultrudiert sind, sondern gewickelt! Nur ein gewickeltes Rohr ermöglicht Dir eine torsionssteife Tragfläche ohne Beplankung. Beim Leitwerksträger ist Torsion natürlich auch unerwünscht und deshalb würde ich da auch ein gewickeltes Rohr nehmen.

Bei dem Durchmesser wären so 7mm beim Leitwerksträger wohl schon ausreichend, beim Holm musst Du schauen was an der äußersten Rippe von der Profilhöhe noch reinpasst. Immerhin sind aktuelle, leistungsfähige Profile für diesen Einsatzbereich ja sehr dünn! Ein gutes Profil wäre z.B. das AG-12 von Mark Drela:

http://www.ae.illinois.edu/m-selig/ads/afplots/ag12.gif

Es ist eben hinten raus sehr dünn und da musst Du auch beim Hantieren mit den Rippen sehr aufpassen, dass da nichts hinten abbricht! Von daher dann lieber doch etwas stabileres Balsa bei den Rippen einsetzen und evtl. sogar 2mm anstatt 1,5mm, das kommt halt auch auf das Profil an. Wenn Du z.B. ein Profil hast, das hinten auch noch relativ dick ist, dann würde auch 1,5mm reichen.

Wenn Du die Möglichkeit hast, die Rippen CNC-Fräsen zu lassen, dann kannst Du auch so ein dünnes Profil wie das AG-12 gut realisieren. Von Hand wird das aber recht schwer im Blockverfahren.

Aber wenn Dir jemand die Rippen auf der CNC machen könnte, dann würde ich an Deiner Stelle schon darauf zurückgreifen, einfach weil Dir die neuen dünnen Profile große Vorteile bei den Flugleistungen bringen.

Als Endleiste würde ich bei so einem dünnen Profil zwar schon auch eine herkömmliche aus Balsa nehmen, aber diese schon relativ weit vorne beginnen lassen. Also an einer Stelle, an der das Profil noch so hoch ist, dass man genug Klebefläche mit den Rippen hat.

Bei den Leitwerken würde schon mittelhartes 2mm oder 2,5mm ausreichen.

Zur Anlenkung kannst Du dünne Fäden nehmen und in den Leitwerken eine Torsionsfeder aus dünnem Federstahldraht einkleben. Die Feder erzeugt dann den Ausschlag in die andere Richtung, denn die Seilzüge funktionieren ja auf Zug.

mfg jochen