Hi,

letztes Spätjahr hat es mich auch gepackt und ich begann mit den Planungen für meine erste eigene CNC-Fräsmaschine. Schon lange hab ich mit dem Gedanke gespielt mir so eine Maschine zu kaufen, die Kosten hierfür waren mir jedoch immer zu hoch. Den Ansporn selbst eine Maschine zu bauen gab mir dann jedoch der besuch in einem 1-Mann Modellbaubetrieb bei dem ich die Spanten für mein aktuelles Winterprojekt habe fräsen lassen.

Bevor ich jedoch mit der Planung begann habe ich mich erstmal über das Thema schlau gemacht. Sehr geholfen hat mir dabei die Seite www.mixware.de

Neben Holz-Fräsen, auch liebevoll Käsefräse genannt über Blechteil-Fräsen und Alu-Profil fräsen bis zu den großen Profimaschinen gibt es ja so ziemlich alles und jedes funktioniert auf seine eigene Art und Weise.

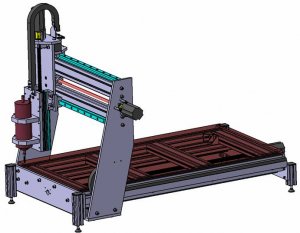

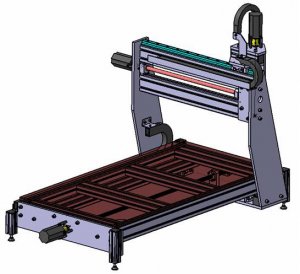

Ich entschied mich letztendlich für die Alu-Profil Variante da relativ kostengünstig (Alu-Profil gibt es immer wieder bei Ebay Kg-weise, dort habe auch ich meine Schienen ergattert) und stabil genug für alles was ich fräse möchte (Holz,GFK,CFK)

Gestern konnte ich nun den Rahmen zusägen und erstmals verschrauben. Die beiden mittleren Streben liegen auf dem Foto nur lose drin da mir die Winkel und Nutensteine ausgegangen sind, da heißt es wieder warten auf die nächste Auktion ;-)

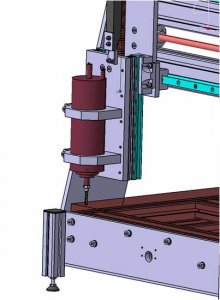

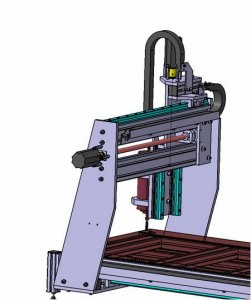

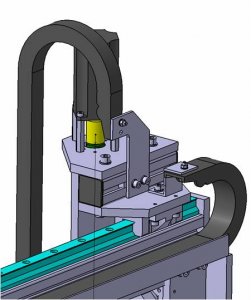

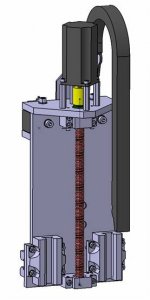

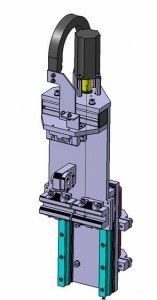

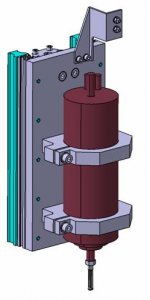

Als Antrieb kommen 16mm Kugelumlaufspindeln mit 5mm Steigung vom Chinesen zum Einsatz. Die Führungen werden Rexroth Kugelumlauf-Führungen. 4 Wägen für das Portal (Y-Achse) 3 Wägen für die X-Achse und 2 für Z.

Die Steuerung habe ich noch nicht aber ich werde höchstwarscheinlich das Triple Beast einsetzen. Der Aufbau, Funktion und Preis hat mich bisher einfach am meisten überzeugt.

Die Motoren werden wohl 3Nm/3A auf allen Achsen wobei ich mir noch nicht ganz sicher bin ob ich für die Y-Achse nicht einen stärkeren einsetzen soll da hier nur ein Antrieb zentral sitzen wird.

Die max. Verfahrwege werden ca. bei:

X= ca.580mm

Y= ca.900mm

Z= ca.200mm

liegen.

Noch nicht ganz schlüssig bin ich mir bei der Verwendung der Materialien für das Portal bzw. die "Abschlussplatten". Jeweils vorne und hinten am Rahmen soll noch eine durchgängige Platte aufgeschraubt werden auf der dann das Fest- und Loslager der Spindel befestigt wird sowie höhenverstellbare Füße zum ausrichten montiert werden.

Zur Wahl steht ~15-25mm Alu oder dünneres Stahl. Was meint ihr ?

Über Tipps und Tricks würde ich mich freuen.

Da das Projekt auf ca. 1 Jahr (Fertigstellung Winter 2011/12) angesetzt ist kann es sein das ich hier auch mal mehrere Wochen nicht weiter arbeite.

Den kompletten Baubericht werde ich auf meiner Homepage hochladen: ->http://www.jochenstrubel.de/cnc-portalfrase.html

Viele Grüße

Jochen

letztes Spätjahr hat es mich auch gepackt und ich begann mit den Planungen für meine erste eigene CNC-Fräsmaschine. Schon lange hab ich mit dem Gedanke gespielt mir so eine Maschine zu kaufen, die Kosten hierfür waren mir jedoch immer zu hoch. Den Ansporn selbst eine Maschine zu bauen gab mir dann jedoch der besuch in einem 1-Mann Modellbaubetrieb bei dem ich die Spanten für mein aktuelles Winterprojekt habe fräsen lassen.

Bevor ich jedoch mit der Planung begann habe ich mich erstmal über das Thema schlau gemacht. Sehr geholfen hat mir dabei die Seite www.mixware.de

Neben Holz-Fräsen, auch liebevoll Käsefräse genannt über Blechteil-Fräsen und Alu-Profil fräsen bis zu den großen Profimaschinen gibt es ja so ziemlich alles und jedes funktioniert auf seine eigene Art und Weise.

Ich entschied mich letztendlich für die Alu-Profil Variante da relativ kostengünstig (Alu-Profil gibt es immer wieder bei Ebay Kg-weise, dort habe auch ich meine Schienen ergattert) und stabil genug für alles was ich fräse möchte (Holz,GFK,CFK)

Gestern konnte ich nun den Rahmen zusägen und erstmals verschrauben. Die beiden mittleren Streben liegen auf dem Foto nur lose drin da mir die Winkel und Nutensteine ausgegangen sind, da heißt es wieder warten auf die nächste Auktion ;-)

Als Antrieb kommen 16mm Kugelumlaufspindeln mit 5mm Steigung vom Chinesen zum Einsatz. Die Führungen werden Rexroth Kugelumlauf-Führungen. 4 Wägen für das Portal (Y-Achse) 3 Wägen für die X-Achse und 2 für Z.

Die Steuerung habe ich noch nicht aber ich werde höchstwarscheinlich das Triple Beast einsetzen. Der Aufbau, Funktion und Preis hat mich bisher einfach am meisten überzeugt.

Die Motoren werden wohl 3Nm/3A auf allen Achsen wobei ich mir noch nicht ganz sicher bin ob ich für die Y-Achse nicht einen stärkeren einsetzen soll da hier nur ein Antrieb zentral sitzen wird.

Die max. Verfahrwege werden ca. bei:

X= ca.580mm

Y= ca.900mm

Z= ca.200mm

liegen.

Noch nicht ganz schlüssig bin ich mir bei der Verwendung der Materialien für das Portal bzw. die "Abschlussplatten". Jeweils vorne und hinten am Rahmen soll noch eine durchgängige Platte aufgeschraubt werden auf der dann das Fest- und Loslager der Spindel befestigt wird sowie höhenverstellbare Füße zum ausrichten montiert werden.

Zur Wahl steht ~15-25mm Alu oder dünneres Stahl. Was meint ihr ?

Über Tipps und Tricks würde ich mich freuen.

Da das Projekt auf ca. 1 Jahr (Fertigstellung Winter 2011/12) angesetzt ist kann es sein das ich hier auch mal mehrere Wochen nicht weiter arbeite.

Den kompletten Baubericht werde ich auf meiner Homepage hochladen: ->http://www.jochenstrubel.de/cnc-portalfrase.html

Viele Grüße

Jochen