Servus CNC-Kollegen,

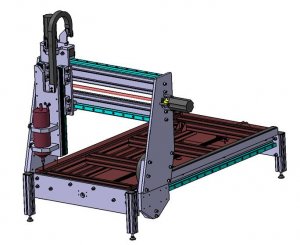

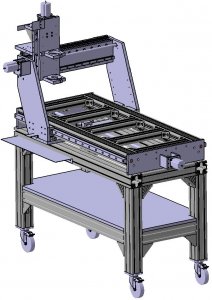

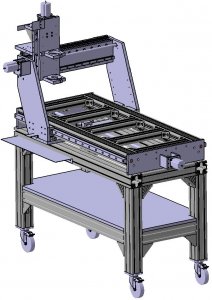

ich baue mit ein paar Schulkollegen eine Portalfräse als Abschlussprojekt.

Da uns die Meinung anderer CNC-Liebhaber auch sehr interessiert, poste ich einfach mal ein paar Bilder der Konstruktion hier rein

Folgend ein paar Randparameter:

Verfahrwege

X: 1050mm

Y: 515mm

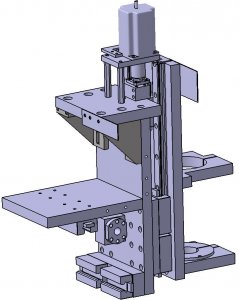

Z: 230mm

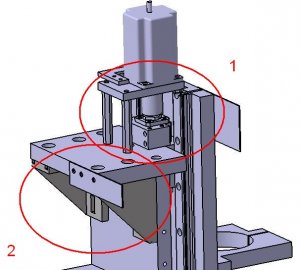

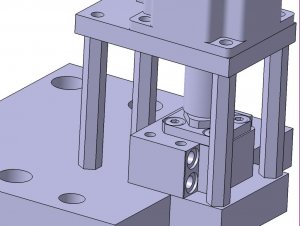

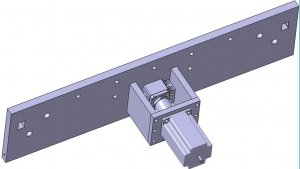

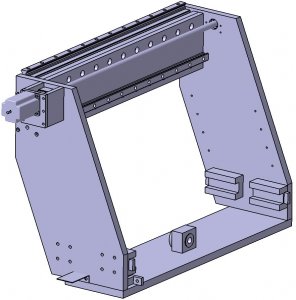

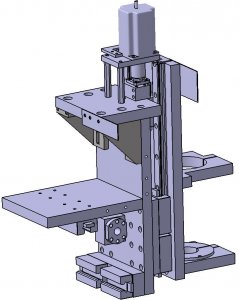

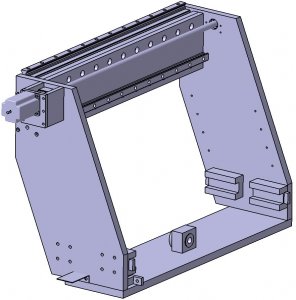

Auf der X-Achse verwenden wir beidseitig je eine 30er Linearführung mit je 2 Wägen, auf der Y-Achse oben und stirnseitig je eine 20er Linearführung mit je 2 Wägen und auf der Z-Achse ebenfalls zwei 20er Führungen mit je 2 Wägen.

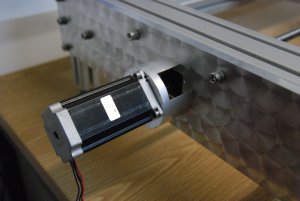

Auf allen Achsen laufen 3NM 4,2A Schrittmotoren, welche auf der X-Achse eine 20er Kugelumlaufspindel und auf Y und Z je eine 16er Kugelumlaufspindel antreiben.

Die Wicklungen der Schrittmotoren haben wir jeweils parallel geschaltet, die Stepper sind über eine Klauenkupplung direkt an die Spindel angeflanscht.

Als Frässpindel werden wir eine 2,2kW luftgekühlte Spindel mit FU verwenden.

Als Steuerung verwenden wir das Triple-Beast von Benezan.

Folgend ein paar Bilder der Fräse ;-)

Grüße aus Österreich und schonmal ein Gutes neues Jahr!

-Daniel

ich baue mit ein paar Schulkollegen eine Portalfräse als Abschlussprojekt.

Da uns die Meinung anderer CNC-Liebhaber auch sehr interessiert, poste ich einfach mal ein paar Bilder der Konstruktion hier rein

Folgend ein paar Randparameter:

Verfahrwege

X: 1050mm

Y: 515mm

Z: 230mm

Auf der X-Achse verwenden wir beidseitig je eine 30er Linearführung mit je 2 Wägen, auf der Y-Achse oben und stirnseitig je eine 20er Linearführung mit je 2 Wägen und auf der Z-Achse ebenfalls zwei 20er Führungen mit je 2 Wägen.

Auf allen Achsen laufen 3NM 4,2A Schrittmotoren, welche auf der X-Achse eine 20er Kugelumlaufspindel und auf Y und Z je eine 16er Kugelumlaufspindel antreiben.

Die Wicklungen der Schrittmotoren haben wir jeweils parallel geschaltet, die Stepper sind über eine Klauenkupplung direkt an die Spindel angeflanscht.

Als Frässpindel werden wir eine 2,2kW luftgekühlte Spindel mit FU verwenden.

Als Steuerung verwenden wir das Triple-Beast von Benezan.

Folgend ein paar Bilder der Fräse ;-)

Grüße aus Österreich und schonmal ein Gutes neues Jahr!

-Daniel

TripleBeast kommt auch bei mir zum Einsatz. Ich hoffe das ich die kommenden Wochen soweit bin um das erste mal den Schalter um zu legen ;-)

TripleBeast kommt auch bei mir zum Einsatz. Ich hoffe das ich die kommenden Wochen soweit bin um das erste mal den Schalter um zu legen ;-)