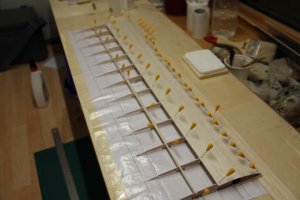

Die angekündigten Bilder vom Aufbau eines Flügelabschnitts.

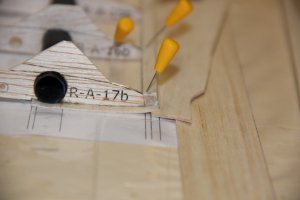

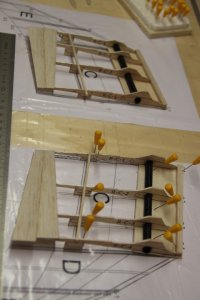

Die Klebeposition der Rippen auf der unteren Nasenbeplankung anzeichnen und auf Plan pinnen.

Plan auf Baubrett so auflegen, dass die Hinterkante der Beplankung nahe der Brettkante liegt, da Rippenenden wg. konkaver Unterseite dieses Profils tiefer hängen als die Tangente des Beplankungsendes. So liegt das Beplankungsende in diesem Bauschritt vorteilhaft plan auf dem Baubrett auf. Rippen auffädeln und nacheinander ca. 1-2cm am hinteren Beplankungsende ankleben. Entgegen meiner Gewohnheit nehme ich hier keinen Weißleim sondern mal Seku, da man sonst nie fertig wird. Man beachte die Rippenbrücke über der Rippenkontur, dort wo der Rohrholm durch die Rippen läuft. Grund: Der Rohrholm nimmt die ganze verfügbare Rippenhöhe zwischen den Beplankungen ein. Will man nicht mit zwei Rippenteilen hantieren, dann ist das eine brauchbare Methode. Holmbrücke mal anders :-)

Rohrholm noch *NICHT* ankleben!!

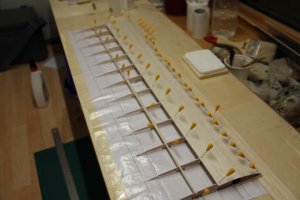

Rippen auffädeln und nacheinander ca. 1cm am hinteren Beplankungsende ankleben

Rippen auffädeln und nacheinander ca. 1cm am hinteren Beplankungsende ankleben

Nun den noch wabbeligen Flügel mit Füßen und Unterbeplankung konventionell auf dem Plan anpinnen.

Untere Nasenbeplankung vollständig ankleben. Dazu geeignete Hilfskeile unterschieben.

Anordnung ganzflächig auf Plan anpinnen

Anordnung ganzflächig auf Plan anpinnen

Untere Endkante der Endleiste spitz zuschleifen und ankleben sowie den Hilfsholm bei 65% Profiltiefe einkleben (hier kein Bild).

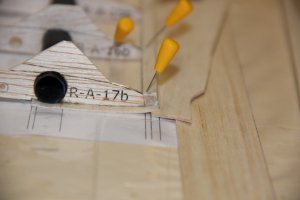

Ich gestalte die Vorderkante der Rippen so, dass nach dem Ankleben der Unterbeplankung der Winkel zwischen dieser und jener etwa 90° beträgt.

90° Winkel zwischen Vorderkante der Rippen und der Unterbeplankung

90° Winkel zwischen Vorderkante der Rippen und der Unterbeplankung

Damit fällt die zunächst rechteckige Nasenleiste bequem in die ihr zugedachte Einklebeposition.

Einkleben der rechteckigen Nasenleiste

Einkleben der rechteckigen Nasenleiste

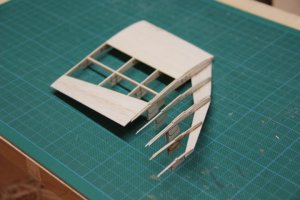

*ERST JETZT*, da alles ausgerichtet und fixiert ist, den Rohrholm mit den Rippen verkleben und danach die Nasenleiste entlang der Tangente der Profiloberseite zurichten, sowie Rohrholmbrücken abschneiden...

Nasenleiste auf Tangente der Profiloberseite zurichten

Nasenleiste auf Tangente der Profiloberseite zurichten

...und danach...

...Deckel drauf.

...Deckel drauf.

Die Endleiste fehlte hier noch entgegen obiger Beschreibung, da das 0,8er Sperrholz noch auf dem Versandweg war.

Aber jetzt! Ankleben der Endleiste.

Aber jetzt! Ankleben der Endleiste.

Nasenleiste mit Profilschablonen zurichten (kein Foto).

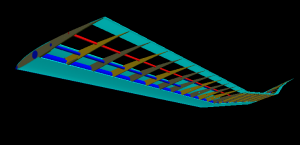

Auf folgendem Foto sieht man recht gut den dreifachen Polygonzug auf der Oberseite des BCxx Profils (AG3x Derivat). Die Unterseite ist konkav verrundet. Die Füße lassen wir erst mal dran.

Dreifacher Polygonzug auf der Oberseite des BCxx Profils zur Vermeidung von Bespannungseinfällen

Dreifacher Polygonzug auf der Oberseite des BCxx Profils zur Vermeidung von Bespannungseinfällen

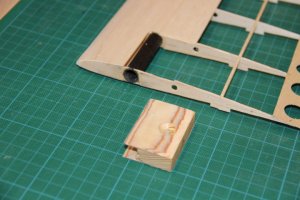

Zum verbauten Material:

Rippen aus 1,5er Balsa, Anschlussrippen aus extra hartem Material, der Rest ca. 0,12er Dichte.

Beplankung aus 1mm Balsa, 0,10er Dichte.

0,8mm statt 1,0mm als Nasenbeplankung bringt überschlägig leider nur ca. 6g Einsparung. Da ich 1,0mm gewichtssortiert lagernd habe lass' ich es gut sein und nehme was da ist. Trotzdem danke für die indirekte Anregung von Holger weiter oben.

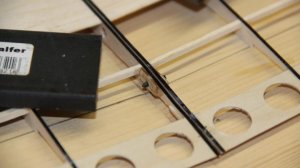

Endleiste aus 0,8mm Birkensperrholz, Ende auf etwa halbe Dicke runter geschliffen. Die Endleiste wurde durch die Löcher 32% leichter.

Das hier 63cm lange Rohrholmstück bringt 26,6g auf die Waage.

Schöne Grüße,

Thomas