Du verwendest einen veralteten Browser. Es ist möglich, dass diese oder andere Websites nicht korrekt angezeigt werden.

Du solltest ein Upgrade durchführen oder einen alternativen Browser verwenden.

Du solltest ein Upgrade durchführen oder einen alternativen Browser verwenden.

Arava - 1,25m Allround Hangfräse - Baubericht

- Ersteller Nahum

- Erstellt am

-

- Schlagworte

- baubericht formenbau hangfräse hangsegler kleiner hangsegler

Nahum

User

Hallo Lars,

Na dann hab ich wohl Glück dass ich kleinere Exemplare zuhause hatte

Aber bevor das zu privat wird...

Je mehr V-Form der Verbinder hat, desto schwieriger ist es auch das faltenfrei zu bekommen.

Diese Fingerkondome hören sich gut an, sind auch deutlich billiger und vielleicht geht es damit,

beide Seiten auf einmal zu laminieren.

Weiß aber nicht ob die dann auch so schön "abflutschen" nach dem laminieren (vielleicht davor WD40 ins Kondom sprühen?).

Kostet aber nicht viel, werd ich mal ausprobieren danke für ten Tipp!

Außerdem:

Ich hab den Verbinder danach mit Bremsenreiniger sauber gemacht, da Aceton nicht gut fürs Harz ist.

Habe ich jedenfalls mal irgendwo gelesen, wo es um vorbereiten der Klebeflächen von Schalenflächen ging.

Weiß jemand ob Bremsenreiniger dem ausgehärteten Teil schadet?

Na dann hab ich wohl Glück dass ich kleinere Exemplare zuhause hatte

Aber bevor das zu privat wird...

Je mehr V-Form der Verbinder hat, desto schwieriger ist es auch das faltenfrei zu bekommen.

Diese Fingerkondome hören sich gut an, sind auch deutlich billiger und vielleicht geht es damit,

beide Seiten auf einmal zu laminieren.

Weiß aber nicht ob die dann auch so schön "abflutschen" nach dem laminieren (vielleicht davor WD40 ins Kondom sprühen?).

Kostet aber nicht viel, werd ich mal ausprobieren danke für ten Tipp!

Außerdem:

Ich hab den Verbinder danach mit Bremsenreiniger sauber gemacht, da Aceton nicht gut fürs Harz ist.

Habe ich jedenfalls mal irgendwo gelesen, wo es um vorbereiten der Klebeflächen von Schalenflächen ging.

Weiß jemand ob Bremsenreiniger dem ausgehärteten Teil schadet?

Je mehr V-Form der Verbinder hat, desto schwieriger ist es auch das faltenfrei zu bekommen.

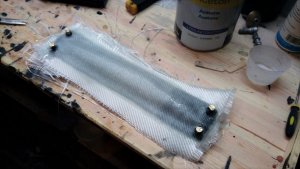

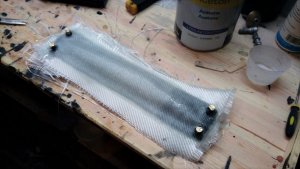

Ich habe mir die Luxusvariante hergestellt: einen geraden Alu-Rohling mit dem genauen Querschnitt des späteren Verbinders. Hat mich aber einige Flüche gekostet, weil beim Fräsen Murphy mehrfach zugeschlagen hat. Aufspannung, Abweichungen um 0,05mm in der Dicke, usw...

Und dazu zwei starke L-Winkel, mit dem passenden Übermaß bzgl. Schenkellänge für 2 Glasschläuche, um die Taschen dann schön zu pressen (damit auch die Ecken anliegen, das geht dann einfacher als mit Umwickeln mit Abreißgewebe)

Nahum

User

Hallo Lars,

Das ist natürlich wirklich die Luxusvariante, wenn ich 500 davon bauen würde würde ich das bestimmt auch machen, wäre aber selber nicht drauf gekommen.

Ich werde die Taschen vor dem einbauen anschleifen, deshalb habe ich kein Abreißgewebe drumgewickelt.

Geschenkband lässt sich wunderbar mit Zug drumrumwickeln und presst genug Harz raus.

Das ist natürlich wirklich die Luxusvariante, wenn ich 500 davon bauen würde würde ich das bestimmt auch machen, wäre aber selber nicht drauf gekommen.

damit auch die Ecken anliegen, das geht dann einfacher als mit Umwickeln mit Abreißgewebe

Ich werde die Taschen vor dem einbauen anschleifen, deshalb habe ich kein Abreißgewebe drumgewickelt.

Geschenkband lässt sich wunderbar mit Zug drumrumwickeln und presst genug Harz raus.

Nahum

User

Es geht weiter!

Es geht weiter!

Hallo,

Nachdem ich jetzt schon länger nichts geschrieben habe mal ein kleines Update.

Hatte die letzten Wochen viel zu tun und auch unser Auto (21 Jahre alt) brauchte vorm Tüv noch Zuwendung.

Ganz untätig bin ich aber nicht geblieben. Habe eine Temperbox gebaut, die leider aber nur 30° schafft,

bei ca. 15° Werkstatttemperatur. Das ist aber trotzdem schonmal gut, damit das Harz beim aushärten nicht spröde wird.

Kaum zu glauben, aber der mittlerweile 3! Versuch, eine anständige Leitwerksform zu bauen scheint jetzt gut zu werden

und ist in ein paar Tagen fertig. Irgendwann hat man auch einfach keine lust mehr

Dabei habe ich gelernt, dass es möglich ist, Formenharz auf mit 1K Spritzfüller lackierte Oberflächen (hier Trennebene) zu panschen.

Wird nicht angegriffen, lässt sich entformen. Aber Trennwachs auf polierten Spritzfüller ist schrecklich.

Fühlt sich beim auspolieren so an wie wenn man nach einem Tag am Sandkasten die Dreckwürste an den Händen abrubbelt.

Geht einfach gar nicht und wird keine schöne Oberfläche. Aber sie trennt...

Die Tragflächenurmodelle werden auch immer besser, mittlerweile arbeite ich mit negativschablonen

(beidseitig, also Profil ausgedruckt und ausgeschnitten) die ich dann von außen auf die Tragflächen schiebe,

da sieht man dann wo noch was weg muss. Man findet aber immer was... Ist echte Sklavenarbeit...

Wird aber trotz allem immer besser.

Der bisherige Stand beim Formenbau sieht so aus:

Verbinderform - Done! Passung besser als erwartet

Leitwerksform - 3. Anlauf halb fertig, wird gut.

Kabinenhauenform - Done!

Tragflächenformen - Urmodelle zu ca. 70 Prozent fertig, Trennebene schon ausgesägt

Rumpfform - Urmodell muss eigentlich nur noch an den Flächenanformungen angepasst werden.

Rumpfbürzelform - möchte ich dann auch noch machen, sieht einfach besser aus als hinten offen...

Hab noch zwei Fragen bzgl. Steckung der Leitwerke.

Hier noch ein paar Bilder vom aktuellen Stand:

Viele Grüße,

Christopher

Es geht weiter!

Hallo,

Nachdem ich jetzt schon länger nichts geschrieben habe mal ein kleines Update.

Hatte die letzten Wochen viel zu tun und auch unser Auto (21 Jahre alt) brauchte vorm Tüv noch Zuwendung.

Ganz untätig bin ich aber nicht geblieben. Habe eine Temperbox gebaut, die leider aber nur 30° schafft,

bei ca. 15° Werkstatttemperatur. Das ist aber trotzdem schonmal gut, damit das Harz beim aushärten nicht spröde wird.

Kaum zu glauben, aber der mittlerweile 3! Versuch, eine anständige Leitwerksform zu bauen scheint jetzt gut zu werden

und ist in ein paar Tagen fertig. Irgendwann hat man auch einfach keine lust mehr

Dabei habe ich gelernt, dass es möglich ist, Formenharz auf mit 1K Spritzfüller lackierte Oberflächen (hier Trennebene) zu panschen.

Wird nicht angegriffen, lässt sich entformen. Aber Trennwachs auf polierten Spritzfüller ist schrecklich.

Fühlt sich beim auspolieren so an wie wenn man nach einem Tag am Sandkasten die Dreckwürste an den Händen abrubbelt.

Geht einfach gar nicht und wird keine schöne Oberfläche. Aber sie trennt...

Die Tragflächenurmodelle werden auch immer besser, mittlerweile arbeite ich mit negativschablonen

(beidseitig, also Profil ausgedruckt und ausgeschnitten) die ich dann von außen auf die Tragflächen schiebe,

da sieht man dann wo noch was weg muss. Man findet aber immer was... Ist echte Sklavenarbeit...

Wird aber trotz allem immer besser.

Der bisherige Stand beim Formenbau sieht so aus:

Verbinderform - Done! Passung besser als erwartet

Leitwerksform - 3. Anlauf halb fertig, wird gut.

Kabinenhauenform - Done!

Tragflächenformen - Urmodelle zu ca. 70 Prozent fertig, Trennebene schon ausgesägt

Rumpfform - Urmodell muss eigentlich nur noch an den Flächenanformungen angepasst werden.

Rumpfbürzelform - möchte ich dann auch noch machen, sieht einfach besser aus als hinten offen...

Hab noch zwei Fragen bzgl. Steckung der Leitwerke.

Ich hatte noch nie einen Flieger mit einzeln steckbarem V-Leitwerk. Was ich bisher hauptsächlich gesehen habe,

sind in den Rumpf eingeklebtte CFK-Stäbe die dann halt immer hinten raus stehen.

Mir fällt leider auch nichts wirklich besseres ein. Hat jemand schonmal bessere Möglichkeiten gesehen?

Sonst hat man hinten halt immer die zwei Antennen, die überall hängenbleiben...

Wenn man von der eben genannten Methode ausgeht, hat man ja dann die Hülse für den CFK-Stab im Leitwerk.

Wie befestigt man die am besten kraftschlüssig und leicht? Mumpe von oben bis unten finde ich irgendwie doof.

Hier noch ein paar Bilder vom aktuellen Stand:

Viele Grüße,

Christopher

Nahum

User

Tragflächenformen Beginn

Tragflächenformen Beginn

Hallo zusammen,

Die Rechte Seite des Tragflächenurmodells ist nun fertig und ich habe mit dem Bau der Formen begonnen. Für das erste von 4 Teilen sind nun ca. 150g Formenharz und ca. 250g Harz draufgegangen. Ein paar Bilder dazu:

Urmodell in der Trennebene. Habe diesmal wieder nur Knete in den Spalt gemacht, Mit Talkumharz auffüllen war mir zu viel Arbeit. Bei Rümpfen klappt das viel besser, weil da kein so enger Radius an der Urmodellkanet ist, sodass man das Urmodell danach auch besser rausbekommt. Hab ich gerade bei einem anderen Rumpfprojekt ausprobiert (als Vorbereitung auf den Arava-Rumpf). Bei den Torsionsbolzen musste ich bisschen improvisieren, aber wichtig ist was aus der Form nachher rauskommt...

Ordentlich gewachst, PVA und Formenharz drauf.

Erste Schicht angelieren lassen, Nochmal Formenharz drauf, leicht angelieren lassen und Baumwollflocken drauf.

Einen Tag später die Form laminiert. Als erste Lage nehme ich jetzt immer CFK-Vlies, das sollte sich nicht abzeichnen und macht nochmal Puffer, weil es ordentlich Harz säuft wenn man es lässt.

Da drauf dann 2 Lagen 110er GFK und dann 5 Lagen 380er GFK. An Nasen- und Endleiste noch einige Rovings und zwischendrin noch eine "Disser"-Lage Rovings.

Bin mal gespannt was daraus wird.

Viele Grüße,

Christopher

Tragflächenformen Beginn

Hallo zusammen,

Die Rechte Seite des Tragflächenurmodells ist nun fertig und ich habe mit dem Bau der Formen begonnen. Für das erste von 4 Teilen sind nun ca. 150g Formenharz und ca. 250g Harz draufgegangen. Ein paar Bilder dazu:

Urmodell in der Trennebene. Habe diesmal wieder nur Knete in den Spalt gemacht, Mit Talkumharz auffüllen war mir zu viel Arbeit. Bei Rümpfen klappt das viel besser, weil da kein so enger Radius an der Urmodellkanet ist, sodass man das Urmodell danach auch besser rausbekommt. Hab ich gerade bei einem anderen Rumpfprojekt ausprobiert (als Vorbereitung auf den Arava-Rumpf). Bei den Torsionsbolzen musste ich bisschen improvisieren, aber wichtig ist was aus der Form nachher rauskommt...

Ordentlich gewachst, PVA und Formenharz drauf.

Erste Schicht angelieren lassen, Nochmal Formenharz drauf, leicht angelieren lassen und Baumwollflocken drauf.

Einen Tag später die Form laminiert. Als erste Lage nehme ich jetzt immer CFK-Vlies, das sollte sich nicht abzeichnen und macht nochmal Puffer, weil es ordentlich Harz säuft wenn man es lässt.

Da drauf dann 2 Lagen 110er GFK und dann 5 Lagen 380er GFK. An Nasen- und Endleiste noch einige Rovings und zwischendrin noch eine "Disser"-Lage Rovings.

Bin mal gespannt was daraus wird.

Viele Grüße,

Christopher

Nahum

User

Versuchsobjekt

Versuchsobjekt

Hallo,

Als Vorbereitung, bevor ich eine "riesen" Rumpfform verhunze mache ich diese kleine Testform. Soll so eine Art Allzweckrumpf für DLG´s bis 0,8m sowie F3J- und F5J-ähnliche Minisegler sein.

Sehr kleine Motorsegler im Vladimirs Model Plus Style möchte ich daraus auch versuchen. Der Rumpf ist gerade so groß, dass Graupner DS101 Servos bzw. Hobbyking Micro Servos reinpassen.

Aus vorigen Erfahrungen, die ich im nächsten Post posten werde, habe ich gelernt, dass ich von einer Form, die wirklich gut geworden ist, als erste Abformung ein Urmodell abformen werde.

Daraus kann ich dann später ohne großen Trennebenenaufwand eine neue Form bauen. Das hätte mir in der Vergangenheit einige Arbeit erspart...

Die Form ist bis jetzt super geworden. Jetzt kommt aber der schwierigste Teil, das Ausfräsen der Kabinenhaube aus der Form. Das wollte ich vorher mal an einer kleinen Form versuchen.

Der Plan ist, je eine halbe fertige Kabinenhaube in jede Formenhälfte zu kleben. Dabei ist von der Kabinenhaube nur noch das "Randgerüst" übrig, also der Innenteil komplett ausgeschnitten.

Dieses Randgerüst ist später der Bereich an dem sich Haube und Rumpf überlappen. Ist das Gerüst eingeklebt, wird von der Form der Innenbereich, der sowieso nicht abgeformt wird,

ausgefräst. So hat man später auch guten Einblick in die Form zum verbinden nach dem Laminieren eines Rumpfes. Ich hoffe das funktioniert.

Noch ein paar Bilder:

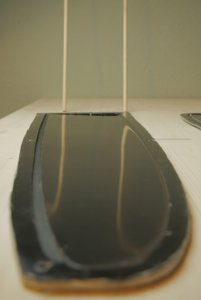

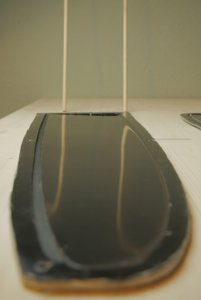

Hier ist noch das Urmodell drin, könnte fast als optische Täuschung durchgehen.

Eine Seite poliert und die Trennebene leicht geschliffen, die andere Seite noch unbehandelt.

Viele Grüße,

Christopher

Versuchsobjekt

Hallo,

Als Vorbereitung, bevor ich eine "riesen" Rumpfform verhunze mache ich diese kleine Testform. Soll so eine Art Allzweckrumpf für DLG´s bis 0,8m sowie F3J- und F5J-ähnliche Minisegler sein.

Sehr kleine Motorsegler im Vladimirs Model Plus Style möchte ich daraus auch versuchen. Der Rumpf ist gerade so groß, dass Graupner DS101 Servos bzw. Hobbyking Micro Servos reinpassen.

Aus vorigen Erfahrungen, die ich im nächsten Post posten werde, habe ich gelernt, dass ich von einer Form, die wirklich gut geworden ist, als erste Abformung ein Urmodell abformen werde.

Daraus kann ich dann später ohne großen Trennebenenaufwand eine neue Form bauen. Das hätte mir in der Vergangenheit einige Arbeit erspart...

Die Form ist bis jetzt super geworden. Jetzt kommt aber der schwierigste Teil, das Ausfräsen der Kabinenhaube aus der Form. Das wollte ich vorher mal an einer kleinen Form versuchen.

Der Plan ist, je eine halbe fertige Kabinenhaube in jede Formenhälfte zu kleben. Dabei ist von der Kabinenhaube nur noch das "Randgerüst" übrig, also der Innenteil komplett ausgeschnitten.

Dieses Randgerüst ist später der Bereich an dem sich Haube und Rumpf überlappen. Ist das Gerüst eingeklebt, wird von der Form der Innenbereich, der sowieso nicht abgeformt wird,

ausgefräst. So hat man später auch guten Einblick in die Form zum verbinden nach dem Laminieren eines Rumpfes. Ich hoffe das funktioniert.

Noch ein paar Bilder:

Hier ist noch das Urmodell drin, könnte fast als optische Täuschung durchgehen.

Eine Seite poliert und die Trennebene leicht geschliffen, die andere Seite noch unbehandelt.

Viele Grüße,

Christopher

Hi Christopher,

ich würde an deiner Stelle die Form lieber geschlossen lassen, also keinen Ausschnitt ausfräsen. Stattdessen würde ich eher die bekannte Methode mit dem Modellierballon machen, wie bei den F3K üblich (Modellierballon bis zur Rumpfspitze einlegen->Form schließen->Ballon aufblasen). Die Nähte werden somit automatisch aneinander gepresst und überschüssiges Harz aus der Form gedrückt. Funktioniert sehr einfach und zuverlässig, wenn du aber Öffnungen in der Form hast wird der Ballon platzen.

Nils

ich würde an deiner Stelle die Form lieber geschlossen lassen, also keinen Ausschnitt ausfräsen. Stattdessen würde ich eher die bekannte Methode mit dem Modellierballon machen, wie bei den F3K üblich (Modellierballon bis zur Rumpfspitze einlegen->Form schließen->Ballon aufblasen). Die Nähte werden somit automatisch aneinander gepresst und überschüssiges Harz aus der Form gedrückt. Funktioniert sehr einfach und zuverlässig, wenn du aber Öffnungen in der Form hast wird der Ballon platzen.

Nils

Nahum

User

Hallo Nils,

Danke für den Tipp.

Soweit ich weiß braucht man dafür aber einen Kompressor um den richtigen Luftdruck zu halten. Den habe ich aber leider nicht.

Würde in dem Fall das Loch beim Leitwerksträger reichen für einen Ballon? Ich habe es immer an der Rumpfspitze gesehen.

Beim Arava gäbe es hinten am Leitwerk dann auch ein Loch in der Form wenn man es so machen würde. Vorne will ich eigentlich keins. Abziehhauben finde ich nicht besonders schön.

Viele Grüße,

Christopher

Danke für den Tipp.

Soweit ich weiß braucht man dafür aber einen Kompressor um den richtigen Luftdruck zu halten. Den habe ich aber leider nicht.

Würde in dem Fall das Loch beim Leitwerksträger reichen für einen Ballon? Ich habe es immer an der Rumpfspitze gesehen.

Beim Arava gäbe es hinten am Leitwerk dann auch ein Loch in der Form wenn man es so machen würde. Vorne will ich eigentlich keins. Abziehhauben finde ich nicht besonders schön.

Viele Grüße,

Christopher

dodo

User

Soweit ich weiß braucht man dafür aber einen Kompressor um den richtigen Luftdruck zu halten. Den habe ich aber leider nicht.

Ich meine im Forum mal gesehen zu haben dass jemand ein Autoventil in die Lanze eingeharzt, und anschließend eine Fahrradpumpe verwendet hat.

Würde in dem Fall das Loch beim Leitwerksträger reichen für einen Ballon? Ich habe es immer an der Rumpfspitze gesehen.

Ob man das Loch für die Lanze vorne oder hinten macht ist relativ egal, mehr als ungefähr 6mm braucht man da auch nicht . Bei meiner Rumpfform habe ich es auch hinten. Wichtig ist dann nur dass man eine Anformung in etwa auf den Durchmesser der Lanze macht, sonst platzt der Ballon.

Bei solchen recht dünnen Rümpfen halte ich es eigentlich für nahezu unmöglich ohne besagte Ballontechnik saubere Nähte und eine blasenfreie Oberfläche zu erreichen, auch weil es schwer ist ein Gewebe in solchen engen Radien zu halten. Wenn du mal einen Rumpf mit Kohle oder Kevlar auf Sicht machen willst bekommst du so auch wunderbare blasenfreie Laminaten hin, siehe Link. Der Kompressor muss auch nicht besonders groß oder gut sein. Im Baumarkt bekommt man die schon ab 80€.

Man braucht jedoch eine wirklich stabile Form die den Drücken von >2bar stand hält ohne sich zu verformen. Bei solchen kleinen Formen kannst du auch einfach einen Hinterbau machen und mit Beton, Gips o.ä. auffüllen.

Das erwähnte Fahrradventil funktioniert wohl auch. Jedoch habe ich selten einen so dichten Übergang zwischen Ballon und Lanze hinbekommen dass es den Druck über mehrere Stunden hält ohne nachzupumpen, das macht der Kompressor dann automatisch.

http://www.rc-network.de/forum/show...allontechnik?p=1196484&viewfull=1#post1196484

Nils

Nahum

User

Hallo,

Ich muss sagen die Ergebnisse im Link und allgemein sehen echt super aus.

Klingt gut und ich würde mich in der Konventionellen Bauweise bestimmt nur einen Abmühen.

Dann habe ich jetzt eine Form zum ausprobieren.

Das werde ich dann aber nicht alles hier posten, sonst wird es zu unübersichtlich und hat ja auch nichts direkt mit dem Flieger zu tun.

Dauert dann wohl noch etwas bis es mit dem Arava Rumpf weitergeht. Wenn ich es bis dahin dann geschafft habe, werde ich bei deren Rumpfbau berichten.

Vielen Dank,

Christopher

Ich muss sagen die Ergebnisse im Link und allgemein sehen echt super aus.

Klingt gut und ich würde mich in der Konventionellen Bauweise bestimmt nur einen Abmühen.

Dann habe ich jetzt eine Form zum ausprobieren.

Das werde ich dann aber nicht alles hier posten, sonst wird es zu unübersichtlich und hat ja auch nichts direkt mit dem Flieger zu tun.

Dauert dann wohl noch etwas bis es mit dem Arava Rumpf weitergeht. Wenn ich es bis dahin dann geschafft habe, werde ich bei deren Rumpfbau berichten.

Vielen Dank,

Christopher

Nahum

User

Hallo,

Für mich ist jetzt ein großer Meilenstein geschafft, die erste Flächenform ist geglückt und zufriedenstellend.

Vom Glanz her keine Meisterleistung, aber das ist mir Mittlerweile recht egal, irgendwann soll es ja auch fertig werden.

Ich hätte nicht gedacht dass ich so lange dafür brauche und in unter einem Jahr werde ich wahrscheinlich nicht fertig.

Von den 3 Leitwerksformen habe ich aber sehr viel gelernt.

Auch ist es eine größere Herausforderung fliegbare Teile aus den Formen zu bekommen als gedacht.

Ich dachte das ist dann nicht mehr so schwierig, wenn man es hinbekommen hat eine Form zu bauen...

Aber nun habe ich eine Flächenform (die andere Seite ist auch auf dem Weg, wollte aber falls ich was dummes mache erstmal nur eine bauen):

Sehen halt ziemlich matt aus, aber die Oberfläche ist gut und glatt.

Ich hab noch ein paar Bilder gemacht an denen man sieht ob Wellen oder ähnliches drin sind, erstmal Unterseite:

Da ist der Nasenleistenbereich recht gut geworden und es sind allgemein wenig Wellen drin die die Stöcke verzerren.

Oberseite:

Hier ist es bisschen komisch. Sieht schlimmer aus als es ist, aber man fühlt es schon.

Hier noch die Wölbung der Unterseite, die Endleisten sind auch nicht perfekt:

Ich bin trotzdem zufrieden für die erste Flächenform.

Da werde ich jetzt Haufenweise Flächen draus bauen. Die ersten aus Glas sodass man reinsehen kann ob alles ordentlich verklebt ist usw.

Muss mich langsam mal ranhalten...

Viele Grüße,

Christopher

Für mich ist jetzt ein großer Meilenstein geschafft, die erste Flächenform ist geglückt und zufriedenstellend.

Vom Glanz her keine Meisterleistung, aber das ist mir Mittlerweile recht egal, irgendwann soll es ja auch fertig werden.

Ich hätte nicht gedacht dass ich so lange dafür brauche und in unter einem Jahr werde ich wahrscheinlich nicht fertig.

Von den 3 Leitwerksformen habe ich aber sehr viel gelernt.

Auch ist es eine größere Herausforderung fliegbare Teile aus den Formen zu bekommen als gedacht.

Ich dachte das ist dann nicht mehr so schwierig, wenn man es hinbekommen hat eine Form zu bauen...

Aber nun habe ich eine Flächenform (die andere Seite ist auch auf dem Weg, wollte aber falls ich was dummes mache erstmal nur eine bauen):

Sehen halt ziemlich matt aus, aber die Oberfläche ist gut und glatt.

Ich hab noch ein paar Bilder gemacht an denen man sieht ob Wellen oder ähnliches drin sind, erstmal Unterseite:

Da ist der Nasenleistenbereich recht gut geworden und es sind allgemein wenig Wellen drin die die Stöcke verzerren.

Oberseite:

Hier ist es bisschen komisch. Sieht schlimmer aus als es ist, aber man fühlt es schon.

Hier noch die Wölbung der Unterseite, die Endleisten sind auch nicht perfekt:

Ich bin trotzdem zufrieden für die erste Flächenform.

Da werde ich jetzt Haufenweise Flächen draus bauen. Die ersten aus Glas sodass man reinsehen kann ob alles ordentlich verklebt ist usw.

Muss mich langsam mal ranhalten...

Viele Grüße,

Christopher

Nahum

User

Hallo,

Tut mir Leid ich bin halt sehr "oberflächlich"

Naja von sehr schräg fotografiert sieht fast jede Oberfläche wie ein Spiegel aus, deshalb wollte ich auch eher zeigen dass die Oberfläche im Nasenleistenbereich leicht wellig ist, was halt nicht so optimal ist. Fliegen wirds trotzdem.

Manche Leute legen halt Wert auf die Optik, ich fliege z.b. überhaupt nicht gerne mit verranzten oder für mich unästhetischen Fliegern, da können die so gut fliegen wie sie wollen es macht einfach keinen Spaß. Ich weiß dass das anderen nicht so wichtig ist, für mich schon

Tut mir Leid ich bin halt sehr "oberflächlich"

Naja von sehr schräg fotografiert sieht fast jede Oberfläche wie ein Spiegel aus, deshalb wollte ich auch eher zeigen dass die Oberfläche im Nasenleistenbereich leicht wellig ist, was halt nicht so optimal ist. Fliegen wirds trotzdem.

Manche Leute legen halt Wert auf die Optik, ich fliege z.b. überhaupt nicht gerne mit verranzten oder für mich unästhetischen Fliegern, da können die so gut fliegen wie sie wollen es macht einfach keinen Spaß. Ich weiß dass das anderen nicht so wichtig ist, für mich schon

UweH

User

Hallo Christopher,

wenn Du mit Wachs trennst wird der Glanz der Oberfläche bei jeder Abformung besser, jedenfalls solange Du die alten Wachsschichten nicht entfernst.

Also nicht frustriert zurück schauen, sondern optimistisch nach vorne, denn nach jedem Bruch wird der neu gebaute nächste Flügel schöner

Gruß.

Uwe.

wenn Du mit Wachs trennst wird der Glanz der Oberfläche bei jeder Abformung besser, jedenfalls solange Du die alten Wachsschichten nicht entfernst.

Also nicht frustriert zurück schauen, sondern optimistisch nach vorne, denn nach jedem Bruch wird der neu gebaute nächste Flügel schöner

Gruß.

Uwe.

Nahum

User

Hallo Uwe,

wenn ich PVA benutze ist das aber wahrscheinlich nicht so oder?

Momentan traue ich mich noch nicht ohne, da ich die Form nicht gleich versauen will,

weil wieder alles drin hängen bleibt und ich es rauskratzen muss...

Deine Signatur ermutigt mich aber, die linke Tragfläche einfach wegzulassen,

auf nochmal Formenbau hab ich eh keine Lust.

Grüße,

Christopher

wenn ich PVA benutze ist das aber wahrscheinlich nicht so oder?

Momentan traue ich mich noch nicht ohne, da ich die Form nicht gleich versauen will,

weil wieder alles drin hängen bleibt und ich es rauskratzen muss...

Deine Signatur ermutigt mich aber, die linke Tragfläche einfach wegzulassen,

auf nochmal Formenbau hab ich eh keine Lust.

Grüße,

Christopher

Gideon

Vereinsmitglied

Hallo Uwe,

wenn ich PVA benutze ist das aber wahrscheinlich nicht so oder?

Momentan traue ich mich noch nicht ohne, da ich die Form nicht gleich versauen will,

weil wieder alles drin hängen bleibt und ich es rauskratzen muss...

Ich bin zwar nicht Uwe, aber PVA geht auch glänzend recht gut aufzubringen. Mit einem feinporigen Schwamm (den gibt’s passend dazu) hat das bislang bei mir immer sehr gut funktioniert. Der Vorteil hierbei ist zudem, dass die Filmschichtdicken sehr gering sind und die Ablüftzeit dadurch auch nur wenige Minuten beträgt.

Im Hinblick auf die chemische Beständigkeit der Formoberfläche hat sich ein moderates Warmhärten bei 45-50 °C sehr gut bewährt, um einen möglichst hohen Vernetzungsgrad des EP-Harzes zu erreichen. Dabei bitte mit einer Aufheizrate von 5 K/h arbeiten und mit 10 K/h abkühlen.

UweH

User

Ich bin zwar nicht Uwe, aber PVA geht auch glänzend recht gut aufzubringen. Mit einem feinporigen Schwamm (den gibt’s passend dazu) hat das bislang bei mir immer sehr gut funktioniert. Der Vorteil hierbei ist zudem, dass die Filmschichtdicken sehr gering sind und die Ablüftzeit dadurch auch nur wenige Minuten beträgt.

Also ich bin Uwe

und kann Stefans Post bestätigen, mit Schwammauftrag kriegt man PVA dünn, schlierenfrei und sehr gut glänzend hin

und kann Stefans Post bestätigen, mit Schwammauftrag kriegt man PVA dünn, schlierenfrei und sehr gut glänzend hin

Allerdings gibt es Unterschiede zur Wachstrennung, die ich als typische Eigenschaften, nicht als Vor- oder Nachteile sehen würde.

Bei Wachs wird der Glanzgrad bei jedem Trennmittelauftrag ein kleines bisschen besser wenn man das alte Wachs nicht entfernt, bei PVA gibt es bei jedem (einmaligen) Trennmittelauftrag den gleichen Glanzgrad.

Der PVA-Trennfilm ist etwas empfindlicher gegen mechanische Beschädigung. Wenn man z.B. eine Verbinderform mit PVA eintrennt um Rovings mit einer Schnur einzuziehen kann der PVA-Trennfilm beschädigt werden, das ist mir leider schon passiert. Wachs verkraftet so was besser.

Bei Wachs muss man zum einfahren der Form für die erste Abformung viele Trennmittelschichten auftragen und jedes Mal ablüften lassen um eine zuverlässige Ersttrennung zu gewährleisten, das dauert ziemlich lange. Ich trage (wie viele andere auch) beim ersten Mal 10 Schichten Wachs auf und lasse jeweils 12-24 Stunden ablüften, da ist zwischen der fertigen Form und dem ersten Bauteil laminieren mindestens eine Woche weg.

Bei PVA trage ich zunächst 2-3 x Grundierwachs mit auspolieren auf und dann 1 x PVA. Das dauert 2-3 Tage, wenns schnell gehen muss auch nur 1 Tag und funktioniert trotzdem zuverlässig.

Unten im oberen Bild ein Nurflügel Urmodell vor dem aufpolieren mit Polierpaste, im mittleren Bild nach 3 x aufpolieren mit Polierpaste und 6 x wachsen und im unteren Bild der derzeitige Glanzgrad nach 11 x Wachsauftrag wie es gerade abformbereit in meiner Werkstatt liegt bzw. die Knetschlieren an der Nasenleiste sind jetzt auch noch weg.

Wie Du siehst genügt ein Flügel ohne eine Seite weg zu lassen

https://www.thermik-board.de/viewtopic.php?f=27&t=1334&start=260

Gruß,

Uwe.

Ähnliche Themen

- Antworten

- 52

- Aufrufe

- 9K