eug

User

Hallo miteinander

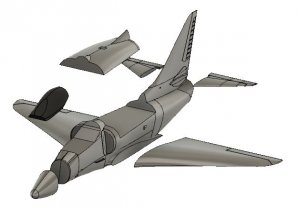

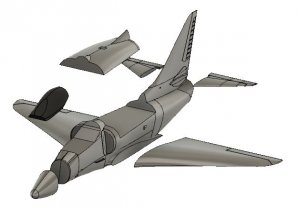

Ich bin an einer A4 Skyhawk dran.. Endziel ist ein GFK Modell im Massstab 1:7.8 mit folgenden Daten:

Rumpflänge 151cm

Spannweite 108cm

Das Urmodell wurde im F360 gezeichnet und die Segmente wurden 3D gedruckt, das ging eine Weile. Mit UHU Allplast und 2K Polyesterspachtel wurden die Segmente dann verklebt. Für die Geradlinigkeit sorgen 5mm Buchenpassdübel und ein Aluvierkant, der durch den ganzen Rumpf führt.

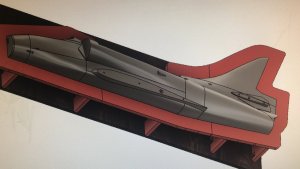

Das Urmodell wurde gespachtelt und gefillert, momentan wird es mit 320er Papier geschliffen. Die Schleiforgie wird noch etwas dauern.

Die Flügelformen wurden in MDF gefräst, mit Epoxy getränkt, geschliffen, mit 2K Polyplast behandelt, geschliffen und jetzt noch mit Spritzspachtel behandelt. Der 320er Schliff folgt bald.

Die Problematik von MDF Formen ist mir bekannt. Zur Sicherheit mache ich als zuerst ein sehr dickes Lamint, welches im Fall der Fälle als Positiv verwendet werden könnte.

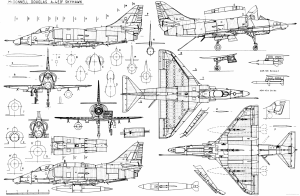

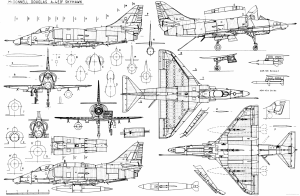

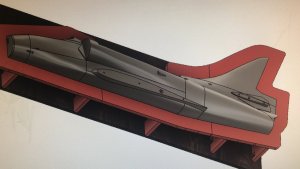

Unten einige Bilder, so sehet selbst. Quellangaben: Plan Foto: Aerofred, der Rest von mir.

Ich bin an einer A4 Skyhawk dran.. Endziel ist ein GFK Modell im Massstab 1:7.8 mit folgenden Daten:

Rumpflänge 151cm

Spannweite 108cm

Das Urmodell wurde im F360 gezeichnet und die Segmente wurden 3D gedruckt, das ging eine Weile. Mit UHU Allplast und 2K Polyesterspachtel wurden die Segmente dann verklebt. Für die Geradlinigkeit sorgen 5mm Buchenpassdübel und ein Aluvierkant, der durch den ganzen Rumpf führt.

Das Urmodell wurde gespachtelt und gefillert, momentan wird es mit 320er Papier geschliffen. Die Schleiforgie wird noch etwas dauern.

Die Flügelformen wurden in MDF gefräst, mit Epoxy getränkt, geschliffen, mit 2K Polyplast behandelt, geschliffen und jetzt noch mit Spritzspachtel behandelt. Der 320er Schliff folgt bald.

Die Problematik von MDF Formen ist mir bekannt. Zur Sicherheit mache ich als zuerst ein sehr dickes Lamint, welches im Fall der Fälle als Positiv verwendet werden könnte.

Unten einige Bilder, so sehet selbst. Quellangaben: Plan Foto: Aerofred, der Rest von mir.

Zuletzt bearbeitet:

Für welche Antriebsgröße ist sie konzipiert? Evtl. auch EDF denkbar?

Für welche Antriebsgröße ist sie konzipiert? Evtl. auch EDF denkbar?

super bisher,bin gespannt

super bisher,bin gespannt