Hallo eug.

Sieht super aus.

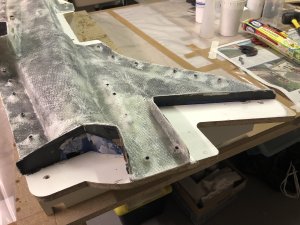

Was ich so rausgelesen habe, hast Du mit PLA gedruckt, mit Polyester 2k gespachtelt, mit Polyester 1k gefillert, mit 2k-Bootslack lackiert.

War der Bootslack aus PU?

Und welches Trennmittel hast Du benutzt?

Ließ es sich alles gut Trennen?

Oft gibt es ja Probleme mit Polyester behandelten Urmodellen und den Trennmitteln.

Vielen Dank

Niels

Sieht super aus.

Was ich so rausgelesen habe, hast Du mit PLA gedruckt, mit Polyester 2k gespachtelt, mit Polyester 1k gefillert, mit 2k-Bootslack lackiert.

War der Bootslack aus PU?

Und welches Trennmittel hast Du benutzt?

Ließ es sich alles gut Trennen?

Oft gibt es ja Probleme mit Polyester behandelten Urmodellen und den Trennmitteln.

Vielen Dank

Niels