Du verwendest einen veralteten Browser. Es ist möglich, dass diese oder andere Websites nicht korrekt angezeigt werden.

Du solltest ein Upgrade durchführen oder einen alternativen Browser verwenden.

Du solltest ein Upgrade durchführen oder einen alternativen Browser verwenden.

Smoky Smiley

User

Hallo bellafan

Impeller samt Motor etwa 350g, Regler knapp 80g, Fahrwerksmechanik 85g und das Bein mit den vier Rädern 170g.

Die Konstruktion des Flächenmittelteils ist noch nicht ganz abgeschlossen. Bevor ich mit dem Bau beginne, will ich alle Detaillösungen wie Triebwerksaufhängung, Position des Reglers, Kabelverlegung, Position des Fahrwerks sowie die Ansteuerung der Klappen gelöst haben.

gruß

Thomas

Impeller samt Motor etwa 350g, Regler knapp 80g, Fahrwerksmechanik 85g und das Bein mit den vier Rädern 170g.

Die Konstruktion des Flächenmittelteils ist noch nicht ganz abgeschlossen. Bevor ich mit dem Bau beginne, will ich alle Detaillösungen wie Triebwerksaufhängung, Position des Reglers, Kabelverlegung, Position des Fahrwerks sowie die Ansteuerung der Klappen gelöst haben.

gruß

Thomas

Smoky Smiley

User

Sperrholzschablone für die kreisrunden Spanten mit 180mm Durchmesser. Für die anderen Spanten am Computer eine Ellipse mit entsprechender Höhe und Breite gezeichnet, gedruckt und dann als Papierschablone verwendet. Hier ist halt wichtig das die genaue Position beim Kleben beachtet wird. Auf ein 10cm breites Balsabrett gingen 7 Segmente raus. Ausgeschnitten hab ich einfach mit Balsamesser. Da die Krümmung außen nur minimal größer ist als innen, blieb auch kaum Verschnitt übrig. Aber es stimmt schon, die Spanten alleine waren eine ziemliche Arbeit.

Gewicht wird noch so eine Sache, allerdings bin ich bei 2m Spannweite nicht unbedingt auf Einsparungen an jedem Gramm gezwungen. Unter 5kg sollte es halt schon bleiben.

gruß

Thomas

Gewicht wird noch so eine Sache, allerdings bin ich bei 2m Spannweite nicht unbedingt auf Einsparungen an jedem Gramm gezwungen. Unter 5kg sollte es halt schon bleiben.

gruß

Thomas

Schwabenpfeil

User

Hallo Thomas,

ich habe eine BAE 146 mit 4 Impellern.

Ich habe die Regler in der Tragflächenmitte positioniert.

Hier mein Bau- bzw. Restaurationsbericht mit noch mehr Fotos:

http://www.rc-network.de/forum/show...be-BAE-146-Jumbolino-ein-Restaurationsbericht

Gruß,

Michael

ich habe eine BAE 146 mit 4 Impellern.

Ich habe die Regler in der Tragflächenmitte positioniert.

Hier mein Bau- bzw. Restaurationsbericht mit noch mehr Fotos:

http://www.rc-network.de/forum/show...be-BAE-146-Jumbolino-ein-Restaurationsbericht

Gruß,

Michael

Smoky Smiley

User

Hi,

Leider nicht viel. Ich habe begonnen die Rumpsektion für die Flächenaufnahme zu bauen. Ursprüngöich waren auch hier Spanten vorgesehen, Da ich jedoch noch nicht genau die Form festlegen wollte, bzw auch das die Position des Fahrwerk noch nicht feststeht, habe ich mich für einen Styroporkern-Entwurf entschieden. Dieser wird dann in Form gebracht und mit Balsa beplankt, anschließend soweit die Stabilität es zuläst, ausgehöhlt.

Auch die Rippenform ist bereits ausgedruckt. Es fehlen noch die Positionen für Fahrwerk, Klappen, Kabel, Regler-Schacht, Triebwerksaufhängung etc. Ich habe zu allen Details schon fast fertige Ideen im Kopf, jedoch gestaltet sich wegen diverser Abhängigheiten das Zusammenfügen zu einer funktionalen Fläche schwierig.

Habe mir vorgenommen in nächster Zeit wieder mehr an dem Projekt zu machen, und werde den Fortschritt auch hier dokumentieren.

gruß

Thomas

Leider nicht viel. Ich habe begonnen die Rumpsektion für die Flächenaufnahme zu bauen. Ursprüngöich waren auch hier Spanten vorgesehen, Da ich jedoch noch nicht genau die Form festlegen wollte, bzw auch das die Position des Fahrwerk noch nicht feststeht, habe ich mich für einen Styroporkern-Entwurf entschieden. Dieser wird dann in Form gebracht und mit Balsa beplankt, anschließend soweit die Stabilität es zuläst, ausgehöhlt.

Auch die Rippenform ist bereits ausgedruckt. Es fehlen noch die Positionen für Fahrwerk, Klappen, Kabel, Regler-Schacht, Triebwerksaufhängung etc. Ich habe zu allen Details schon fast fertige Ideen im Kopf, jedoch gestaltet sich wegen diverser Abhängigheiten das Zusammenfügen zu einer funktionalen Fläche schwierig.

Habe mir vorgenommen in nächster Zeit wieder mehr an dem Projekt zu machen, und werde den Fortschritt auch hier dokumentieren.

gruß

Thomas

Cool

Cool

Hallo Thomas,

ist ja auch kein 08/15 Projekt, so ein Airbus und es soll ja Spaß und keinen Stress machen...

und es soll ja Spaß und keinen Stress machen...

Für welches Profil hast du dich denn nun entschieden? Ich habe selbst mal ein bisschen rumgerechnet (und den Tipps auf Seite 1 gefolgt) und spiele mit dem Gedanken irgendwann vielleicht mal einen A320 zu bauen. Ich bin derzeit bei einer Kombi aus HQ3015 und NACA2411 außen mit 2° Verwindung. Welche Werte und EWD hast du denn? Ich habe auch mal das Gewicht mit 1,5mm Vollbeplankung und allen Komponenten überschlagen für den Maßstab 1:16...das wird eng mit 5kg, aber kann klappen?!

Ich bin auch auf dieses tolle Projekt gestoßen: http://www.rcgroups.com/forums/showthread.php?t=208512&page=41 (leider ist gerade das Forum irgendwie down). Evtl. kann man sich hier ein paar Anregungen, auch zur leichten Bauweise, holen.

Auch interessant: http://www.airbus.com/support/maintenance-engineering/technical-data/aircraft-characteristics/

Viele Grüße

Sebastian

Cool

Hallo Thomas,

ist ja auch kein 08/15 Projekt, so ein Airbus

und es soll ja Spaß und keinen Stress machen...

und es soll ja Spaß und keinen Stress machen...Für welches Profil hast du dich denn nun entschieden? Ich habe selbst mal ein bisschen rumgerechnet (und den Tipps auf Seite 1 gefolgt) und spiele mit dem Gedanken irgendwann vielleicht mal einen A320 zu bauen. Ich bin derzeit bei einer Kombi aus HQ3015 und NACA2411 außen mit 2° Verwindung. Welche Werte und EWD hast du denn? Ich habe auch mal das Gewicht mit 1,5mm Vollbeplankung und allen Komponenten überschlagen für den Maßstab 1:16...das wird eng mit 5kg, aber kann klappen?!

Ich bin auch auf dieses tolle Projekt gestoßen: http://www.rcgroups.com/forums/showthread.php?t=208512&page=41 (leider ist gerade das Forum irgendwie down). Evtl. kann man sich hier ein paar Anregungen, auch zur leichten Bauweise, holen.

Auch interessant: http://www.airbus.com/support/maintenance-engineering/technical-data/aircraft-characteristics/

Viele Grüße

Sebastian

Smoky Smiley

User

Hallo Sebastian

Da ich persönlich die Flugleistung so gutmütig wie möglich halten will, habe ich mich für ein 2414 als Basis entschieden. Mit diesem Profil sollte ich ein ausgewogenes Verhalten erzielen und habe beim Bau hoffentlich keine großen Schwierigkeiten. Anfangs war ich unschlüssig über die Profildicke, da ich jetzt allerdings 90 statt 60mm fans und ein größeres Fahrwerk habe, entschied ich mich für eine größere Dicke um die Festigkeit der Fläche bis zum Treibwerk zu gewährleisten. Die Außenflügel sind steckbar vorgesehen und noch nicht entgültig festegelegt, da bin ich noch nicht sicher ob ich durch die schmale Tiefe an der Flügelspitze etwas am Profil verändern soll bzw muss.

Das MD-90 Projekt habe ich, galube zumindest, schonmal gesehen auf der Suche nach Klappen-Technik. Die zweite Seite von Airbus habe ich hergenommen um 1:1 Seitenansichten vom Rumpf zu drucken um meine Spanten abzumessen und deren Position zu bestimmen. Ich ahne wieviel Aufwand manch einer in sein Projekt investiert, der auf sehr viel mehr Details Wert legt als ich. Mein primäres Ziel ist eigentlich zu erreichen, dass jemand, der das fertige Modell sieht, es als A350 identifiziere kann. Dabei sollte es gut realisierbare und so einfach wie möglich gehalten werden, doch irgendwie werde ich das Gefühl nicht los mich mit dem A350 übernommen zu haben.

gruß

Thomas

Da ich persönlich die Flugleistung so gutmütig wie möglich halten will, habe ich mich für ein 2414 als Basis entschieden. Mit diesem Profil sollte ich ein ausgewogenes Verhalten erzielen und habe beim Bau hoffentlich keine großen Schwierigkeiten. Anfangs war ich unschlüssig über die Profildicke, da ich jetzt allerdings 90 statt 60mm fans und ein größeres Fahrwerk habe, entschied ich mich für eine größere Dicke um die Festigkeit der Fläche bis zum Treibwerk zu gewährleisten. Die Außenflügel sind steckbar vorgesehen und noch nicht entgültig festegelegt, da bin ich noch nicht sicher ob ich durch die schmale Tiefe an der Flügelspitze etwas am Profil verändern soll bzw muss.

Das MD-90 Projekt habe ich, galube zumindest, schonmal gesehen auf der Suche nach Klappen-Technik. Die zweite Seite von Airbus habe ich hergenommen um 1:1 Seitenansichten vom Rumpf zu drucken um meine Spanten abzumessen und deren Position zu bestimmen. Ich ahne wieviel Aufwand manch einer in sein Projekt investiert, der auf sehr viel mehr Details Wert legt als ich. Mein primäres Ziel ist eigentlich zu erreichen, dass jemand, der das fertige Modell sieht, es als A350 identifiziere kann. Dabei sollte es gut realisierbare und so einfach wie möglich gehalten werden, doch irgendwie werde ich das Gefühl nicht los mich mit dem A350 übernommen zu haben.

gruß

Thomas

Smoky Smiley

User

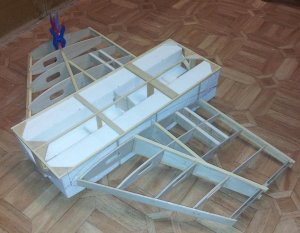

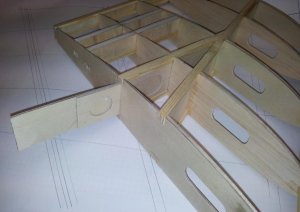

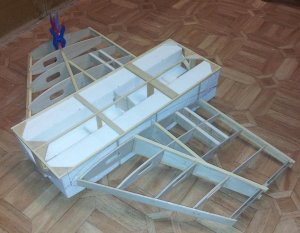

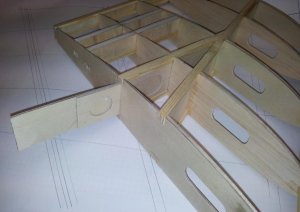

Der Startschuss zum Bau der Fläche ist gefallen.

Alle 12 Rippen sind bereits ausgeschnitten, die Einschnitte für Holm, Fahrwerk oder RC-Anlage fehlen noch. Die Rippen bestehen aus 2mm Sperrholz und Balsa, sodass die Hauptkräfte durch Triebwerk und Fahrwerk in stabile Rippen aufgefangen werden. Als Hauptholm dienen zwei geklebte 7x3 Kieferleiste jeweils oben und unten rein. Dazu gibt es einen Hilfsholm, ebenfalls zwei 7x3, der senkrecht zum Rumpf bis zu mittigen Rippe verläuft. An diesem wird dann auch der Flächenverbinder Platz finden. In die vordere D-Box kommen Löcher, damit der Regler vom Rumpf aus hineingeschoben werden kann. Das Fahrwerk wird auf Leisten verschraubt und sitzt parallel zur Flächenoberfläche. Damit steht das Fahrwerk bei 5° V Form an der Flächenoberseite und 85° Ausfahrwinkel senkrecht zum Boden. Das Triebwerk wird am Ende zwischen zwei Rippen eingeschoben und seitlich mit zwei Schrauben festgeschraubt. Für die Landeklappen wird das Servo in der Fläche platziert. Während die Flächen mit dem Rumpfsegment fest verbunden ist, dient ein Kohlestab als Flächenverbinder für die Außenflügel.

Alle 12 Rippen sind bereits ausgeschnitten, die Einschnitte für Holm, Fahrwerk oder RC-Anlage fehlen noch. Die Rippen bestehen aus 2mm Sperrholz und Balsa, sodass die Hauptkräfte durch Triebwerk und Fahrwerk in stabile Rippen aufgefangen werden. Als Hauptholm dienen zwei geklebte 7x3 Kieferleiste jeweils oben und unten rein. Dazu gibt es einen Hilfsholm, ebenfalls zwei 7x3, der senkrecht zum Rumpf bis zu mittigen Rippe verläuft. An diesem wird dann auch der Flächenverbinder Platz finden. In die vordere D-Box kommen Löcher, damit der Regler vom Rumpf aus hineingeschoben werden kann. Das Fahrwerk wird auf Leisten verschraubt und sitzt parallel zur Flächenoberfläche. Damit steht das Fahrwerk bei 5° V Form an der Flächenoberseite und 85° Ausfahrwinkel senkrecht zum Boden. Das Triebwerk wird am Ende zwischen zwei Rippen eingeschoben und seitlich mit zwei Schrauben festgeschraubt. Für die Landeklappen wird das Servo in der Fläche platziert. Während die Flächen mit dem Rumpfsegment fest verbunden ist, dient ein Kohlestab als Flächenverbinder für die Außenflügel.

Smoky Smiley

User

Die rechte Hälfte der Fläche ist bereits ist bereits verkastet. Nächster Schritt wird hier sein, die Flächenverbinder aus zwei 2mm Sperrholz zu erstellen. Die Höhe an der Flächenhinterkante betrifft in etwa 1cm zwischen den Holmen. Statt wie vorgesehen auch hier ein Sperrholzstück anzupassen, habe ich die Rippen an der Rumpfseite aufgedickt und werde dort ein Buchenrundholzstift aus dem Rumpf stehen lassen. Im vordere Teil ist ein waagerechtes Brett geplant auf dem dann die RC Komponenten Platz finden. Ich hoffe, dass dadurch das Mittelstück der Fläche ausreichend Stabil wird um die Kräft im Flug und vor allem die der Landung aufzufangen. Die linke Seite befindet sich zur Zeit im Aufbau.

Sind beide Teile soweit fertig, müssen das Rumpfsegment angepasst werden. Noch besteht das aus ein paar Leisten und Styrostücken und soll am Ende auch mit Balsa beplankt werden. Nachdem die Aufnahmen für die Flächenverbinder vorhanden sind, müssen noch die Verschraubung mit dem Rumpf erfolgen. Geplant ist zwei Schrauben an der Flächenhinterkante und min. zwei (vlt. auch 4) auf der Vorderseite. Verschraubt wird dann im Rumpf von oben aus. Durch die beiden Kohlerohre sollte das eine ausreichende Stabilität gewährleisten. Nachdem für Festigkeit gesorgt wurde, kann das überschüssige Styroporweggeschnitten werden, um Platz für das Fahrwerk im Rumpf zu schaffen.

Ich habe auch begonnen die zweite Triebwerksgondel zu bauen, habe aber festgestellt dass mir ein paar Leisten fehlen, sodass hier erst mal abgewartet werden muss. Ich hoffe das ich die Gondel sowie die Tragfläche ausreichend genau fertigen kann, damit beide Triebwerke die selbe Position und Ausrichtung haben werden.

Der Arbeitsplatz sieht zur Zeit etwas wüst aus, deswegen kommen Fotos erst demnächst.

gruß

Thomas

Sind beide Teile soweit fertig, müssen das Rumpfsegment angepasst werden. Noch besteht das aus ein paar Leisten und Styrostücken und soll am Ende auch mit Balsa beplankt werden. Nachdem die Aufnahmen für die Flächenverbinder vorhanden sind, müssen noch die Verschraubung mit dem Rumpf erfolgen. Geplant ist zwei Schrauben an der Flächenhinterkante und min. zwei (vlt. auch 4) auf der Vorderseite. Verschraubt wird dann im Rumpf von oben aus. Durch die beiden Kohlerohre sollte das eine ausreichende Stabilität gewährleisten. Nachdem für Festigkeit gesorgt wurde, kann das überschüssige Styroporweggeschnitten werden, um Platz für das Fahrwerk im Rumpf zu schaffen.

Ich habe auch begonnen die zweite Triebwerksgondel zu bauen, habe aber festgestellt dass mir ein paar Leisten fehlen, sodass hier erst mal abgewartet werden muss. Ich hoffe das ich die Gondel sowie die Tragfläche ausreichend genau fertigen kann, damit beide Triebwerke die selbe Position und Ausrichtung haben werden.

Der Arbeitsplatz sieht zur Zeit etwas wüst aus, deswegen kommen Fotos erst demnächst.

gruß

Thomas

Smoky Smiley

User

Fläche

Fläche

wie versprochen ier noch ein Bilder vom aktuellen Stand. Der Flächenverbinder wird aus mehreren 2mm Stücken zusammengeklebt. Dafür sollen im Rumpfsegment ein abgeschlossener Kanal entstehen, in dem nacher die fertig bespannten Fächen mit dem Verbinder eingeschoben werden. Geschlossenheit ist nötig, damit der Kleber an jede Stelle gedrückt wird und der Überschüssnach draußen quillt und weggewischt werden kann.

Fläche

wie versprochen ier noch ein Bilder vom aktuellen Stand. Der Flächenverbinder wird aus mehreren 2mm Stücken zusammengeklebt. Dafür sollen im Rumpfsegment ein abgeschlossener Kanal entstehen, in dem nacher die fertig bespannten Fächen mit dem Verbinder eingeschoben werden. Geschlossenheit ist nötig, damit der Kleber an jede Stelle gedrückt wird und der Überschüssnach draußen quillt und weggewischt werden kann.

depronator.

User

Also ich hätte die Flächenverbinder (die Zungen) etwas länger gemacht mit der Möglichkeit die miteinander an zwei Stellen fest zu verschrauben. Ansonsten soll die von Dir angedachte Aufnahme extrem reißfest an den Enden werden...

Gruß

Juri

Gruß

Juri

Smoky Smiley

User

Der Verbinder wird aus innen aus drei Lagen bestehen: Erste ist bis zur Mitte ohne Ausschnitt, zweite sind etwa 1/3 der Länge mit Löcher zur gewichtseinsparniss (Kräfte wirken ja eh nur an den Außenseiten) und die dritte Lage wird nur im Rumpf bleiben. Oben und unten kommen noch Kieferleisten drauf damit ich einen geschlossene Form bekomme. Verschraubung spare ich mir und baue das Stück als Einheit, sollte theretisch ein geringeres Geweicht ergeben.

gruß

Thomas

gruß

Thomas

depronator.

User

Thomas, ich meinte eigentlich die Holmgurte des Verbinders. Dass die fest mit der Verkastung verbunden werden müssen.

Die Verkastung muss nicht unbedingt hohe Biegefestigkeit aufweisen...

Oder habe ich nicht verstanden, was Du meinst?

Gruß

Juri

Die Verkastung muss nicht unbedingt hohe Biegefestigkeit aufweisen...

Oder habe ich nicht verstanden, was Du meinst?

Gruß

Juri

Smoky Smiley

User

Heute ist die Bestellung der fehlenden Teile eingetroffen. Damit muss nur noch ein zweiter Impeller von Schüneler bestellt werden, damit alles komplett ist. Ich habe mich in der Zwischenzeit dazu entschieden kein Pendelleitwerk mehr zu bauen. Damit das Leitwerk unkompliziert abnehmbar wird, werden je ein Servos in jede Seite plaziert. Dadurch hat sich jetzt auch die Aufteilung der Servos gerändert: Seite, 2xHöhe, 2Quer: DES 478 BB MG; 4xWölb, 1BugFahr: DES 587 BB MG; Fahrwerkklappen: vmtl DES 427 BB; Für die Stromversorgung durch die zwei Regler habe ich 20A/45V Schottky-Dioden (MBR2045CT) gekauft. Den Telemtrie-Anschluss beider Regler werde ich per Schalter umschaltbar machen, damit ich beide auslesen bzw programmieren kann. Während des Fluges ist dann immer nur einer aktiv. Soweit ich gelesen habe, kann man nicht zwei gleiche Sensoren an einem Empfänger betreiben. Falls sich jemand damit besser auskennt, oder einen anderen Vorschlag hat, bin ich für Vorschläge offen.

Der Bau schreitet unterdes gut voran. Die Holmverkastung der Außenflügel ist soweit fast fertig. Danach kann die D-Box beplankt werden. Für die Verkabelung und die Positionen der zwei Servos muss ich noch Verstärkungen bzw Strohhalme einbauen. Für die Verbindung zum Mittelstück habe ich mir von Multiplex das Multilock-Set gekauft. Wenn die Flächen soweit fertig sind, wird das Kohlerohr eingepasst. Damit will ich eigentlich bis zum Schluss warten, damit ich einen möglichst guten Übergang erreiche. Ein Knick oder gar eine Stufe in der Nasenleiste will ich auf jeden Fall vermeiden. (Beipiel: Azubis bauen A350 in 1:20. Ein wunderbares Projekt, aber ein ähnlich großer Knick ist für mich ein no-go: http://pics.aviation-friends-hamburg.de/uploads/2015/06/i9743be7mlo.jpg)

Gruß

Thomas

Der Bau schreitet unterdes gut voran. Die Holmverkastung der Außenflügel ist soweit fast fertig. Danach kann die D-Box beplankt werden. Für die Verkabelung und die Positionen der zwei Servos muss ich noch Verstärkungen bzw Strohhalme einbauen. Für die Verbindung zum Mittelstück habe ich mir von Multiplex das Multilock-Set gekauft. Wenn die Flächen soweit fertig sind, wird das Kohlerohr eingepasst. Damit will ich eigentlich bis zum Schluss warten, damit ich einen möglichst guten Übergang erreiche. Ein Knick oder gar eine Stufe in der Nasenleiste will ich auf jeden Fall vermeiden. (Beipiel: Azubis bauen A350 in 1:20. Ein wunderbares Projekt, aber ein ähnlich großer Knick ist für mich ein no-go: http://pics.aviation-friends-hamburg.de/uploads/2015/06/i9743be7mlo.jpg)

Gruß

Thomas

Telemetrie

Telemetrie

Servus Thomas,

ich denke das Telemetrie-Protokoll ist nicht sehr kompliziert, evtl. könnte man das mit einem kleinen Microcontroller umschalten?

Das wäre dann auch über die Fernsteuerung bzw. einen freien Kanal, oder alle x Sekunden automatisch möglich...leider habe ich aber zur Hott-Telemetrie auch keine Erfahrung. Wenn es im laufenden Betrieb mit einem einfachen Schalter geht, würde es elektronisch aber auf jeden Fall sehr viel eleganter gehen (entweder mit Auslesen und Auswerten der Protokollwerte oder einfach nur als elektronischer Schalter)!

Planst du die beiden BEC parallel zu betreiben oder je einen Teil des Modells aus einem der Regler zu versorgen?

Viele Grüße

Sebastian

PS: Hast du mehr Bilder der Fläche?

Telemetrie

Den Telemtrie-Anschluss beider Regler werde ich per Schalter umschaltbar machen, damit ich beide auslesen bzw programmieren kann. Während des Fluges ist dann immer nur einer aktiv. Soweit ich gelesen habe, kann man nicht zwei gleiche Sensoren an einem Empfänger betreiben. Falls sich jemand damit besser auskennt, oder einen anderen Vorschlag hat, bin ich für Vorschläge offen.

Servus Thomas,

ich denke das Telemetrie-Protokoll ist nicht sehr kompliziert, evtl. könnte man das mit einem kleinen Microcontroller umschalten?

Das wäre dann auch über die Fernsteuerung bzw. einen freien Kanal, oder alle x Sekunden automatisch möglich...leider habe ich aber zur Hott-Telemetrie auch keine Erfahrung. Wenn es im laufenden Betrieb mit einem einfachen Schalter geht, würde es elektronisch aber auf jeden Fall sehr viel eleganter gehen (entweder mit Auslesen und Auswerten der Protokollwerte oder einfach nur als elektronischer Schalter)!

Planst du die beiden BEC parallel zu betreiben oder je einen Teil des Modells aus einem der Regler zu versorgen?

Viele Grüße

Sebastian

PS: Hast du mehr Bilder der Fläche?

Smoky Smiley

User

Soweit habe ich gar nicht gedacht. Klar könnte man das irgendwie gestuert umschalten, aber ich sehe keinen echten Gewinn für mich. Einziger Unterschied wäre Akku-Überwachung falls ich mit zwei getrennten Akkus fliege. Wo ich das anspreche, was wäre wohl die bessere Lösung, die zwei Akkus parallel oder jeder Regler seinen eigenen Akku? (Geplant sind zwei 4S3300 35C)

Das BEC der Regler (Brushless Control 70 +T) ist in 0.2V Schritten einstellbar und soll über die genannte Diode zusammen betrieben werden. Getrennte BEC-Versorgung habe ich bereits in meiner Dash-8 realisiert, ist aber fürs Testen unpraktisch und erhöht die Ausfallwahrscheinlichkeit.

Und noch ein Bild der rechten Fläche. Die andere Seite ist in selben Zustand.

gruß

Thomas

Das BEC der Regler (Brushless Control 70 +T) ist in 0.2V Schritten einstellbar und soll über die genannte Diode zusammen betrieben werden. Getrennte BEC-Versorgung habe ich bereits in meiner Dash-8 realisiert, ist aber fürs Testen unpraktisch und erhöht die Ausfallwahrscheinlichkeit.

Und noch ein Bild der rechten Fläche. Die andere Seite ist in selben Zustand.

gruß

Thomas

Smoky Smiley

User

Die Dinge werden allmählich kompliziert. Der Übergang der beiden Flächenstücke sollen so gut wie möglich gelingen, aber dazu muss der Kohleverbinder bzw dessen Rohre perfekt sitzen. Dazu kommen Löcher für die Servostecker und den Schnapp-Verschluss von Multiplex. Erst heute ist mir gekommen, dass der Verschluss parallel zum Verbinder platziert werden muss, da die Flächenstücke ja nicht 90° zu den Rippen zusammengeschoben werden. Allen in allen, dreh ich mich im Kreis: Ich würde gerne die Beplankung anbringen um die endgültigen Ausrichtung zu erreichen, komme aber dann nicht mehr an die wichtigen Stellen heran. Mein aktueller Plan sieht vor, die Außenflügel soweit passend zu gestalten, dass ich das innere Stück fertig machen kann. Dann kann ich die Beplankung und die Endrippe zwecks Knick anbringen. Anschließend kann das Kohlerohr im Außenflügel an der richtigen Stelle eingeklebt und die Beplankung geschlossen werden.

Ich habe auch bereits angefangen die Klappen bzw das Querruder zu bauen, um die Position der Servos und Ruderhörner zu ermitteln. Zusätzlich muss ich für ganz außen noch Winglets bauen. Hierfür habe ich bereits Ideen, muss aber schauen welche sich durchführen lässt und die gewünschte Stabilität besitzt. Da die Winglets beim A350 zum Gesamteindruck betragen und doch recht groß ausfallen, sollen sie abnehmbar sein. Bei der Lagerung und Transport ist das natürlich auch von Vorteil.

gruß

Thomas

Ich habe auch bereits angefangen die Klappen bzw das Querruder zu bauen, um die Position der Servos und Ruderhörner zu ermitteln. Zusätzlich muss ich für ganz außen noch Winglets bauen. Hierfür habe ich bereits Ideen, muss aber schauen welche sich durchführen lässt und die gewünschte Stabilität besitzt. Da die Winglets beim A350 zum Gesamteindruck betragen und doch recht groß ausfallen, sollen sie abnehmbar sein. Bei der Lagerung und Transport ist das natürlich auch von Vorteil.

gruß

Thomas

Smoky Smiley

User

Das sollten natürlich nicht zweimal das gleiche Bild sein. Zwecks Kabelführung verwende ich gerne Strohhalme. Da ich jedoch gerade nur dünne zur Hand hatte, müssen die Kontakte aus dem Stecker gelöst werden. Somit bleibt das Servo austauschbar und ich muss keine Verkabelung vor dem Bespannen einbauen.

gruß

Thomas

gruß

Thomas