Sebastian_650

User

Hallo Zusammen,

ich frische seit einigen Tagen mein Aerodynamik Wissen aus Schulzeiten wieder auf, da 3D gedruckte Flieger relativ schnell herzustellen sind - also experimente schnell und günstig sind. Zusammen mit XFLR eine nette Spielwiese! Jetzt lässt mich allerdings die Frage nicht los, wie weit eine 3D gedruckte Tragfläche mit ihren Längsriefen durch die Lagenhöhe des Druckers die Aerodynamik beeinträchtigt. Sprich, kann man da noch von laminarer Strömung sprechen oder sollte ich in XFLR zur besseren Annäherung quasi alles turbolent rechnen.

Scheinbar hat noch niemand einen Windkanal Vergleich gemacht zwischen einem "idealen", also glatten Flügel und einem gedruckten. Falls jemand Interesse und Zugang zu einem Windkanal hat, die 3D Druck Seite würde ich sehr gerne übernehmen! Bis dahin muss man wohl theoretisch überlegen:

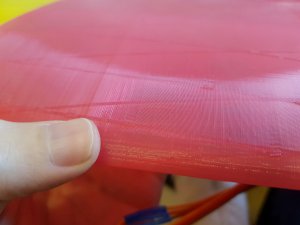

Nach meinen Recherchen wird Zackenband als Turbolator meistens mit Dicken zwischen 0,2-0,3mm empfohlen damit ein guter Effekt entsteht - und dieser liegt natürlich dann quer zur Strömung. Bei der gedruckten Fläche haben wir in Strömungsrichtung eigentlich perfekt glatte Verhältnisse, nur quer dazu gibt es die Rillen in 0,2mm bis 0,25mm Abstand. Ich hatte heute Gelegenheit mit einem Pertometer (Rauhigkeitsmessgerät) spielen zu können, was folgende Ergebisse gebracht hat. Bei 0,2mm Lagenhöhe ist die maximale Rillentiefe (maximum Rz) 67µm, also 0,067mm und bei 0,25mm Lagenhöhe 86µm oder 0,086mm.

Meine Einschätzung als sicher nicht Experte wäre jetzt, das der Unterschied zwischen "ideal" und gedruckt solange das Flugzeug nicht schiebt relativ klein sein müsste. Im Kurvenflug oder wenn sonstwie ein Schiebewinkel dazu kommt würde ich etwas schlechtere Werte vermuten, andererseits sind die Rillen immer noch Faktor 3,5-4,5 von einem Turbolator entfernt.

Wie ist eure Meinung?

ich frische seit einigen Tagen mein Aerodynamik Wissen aus Schulzeiten wieder auf, da 3D gedruckte Flieger relativ schnell herzustellen sind - also experimente schnell und günstig sind. Zusammen mit XFLR eine nette Spielwiese! Jetzt lässt mich allerdings die Frage nicht los, wie weit eine 3D gedruckte Tragfläche mit ihren Längsriefen durch die Lagenhöhe des Druckers die Aerodynamik beeinträchtigt. Sprich, kann man da noch von laminarer Strömung sprechen oder sollte ich in XFLR zur besseren Annäherung quasi alles turbolent rechnen.

Scheinbar hat noch niemand einen Windkanal Vergleich gemacht zwischen einem "idealen", also glatten Flügel und einem gedruckten. Falls jemand Interesse und Zugang zu einem Windkanal hat, die 3D Druck Seite würde ich sehr gerne übernehmen! Bis dahin muss man wohl theoretisch überlegen:

Nach meinen Recherchen wird Zackenband als Turbolator meistens mit Dicken zwischen 0,2-0,3mm empfohlen damit ein guter Effekt entsteht - und dieser liegt natürlich dann quer zur Strömung. Bei der gedruckten Fläche haben wir in Strömungsrichtung eigentlich perfekt glatte Verhältnisse, nur quer dazu gibt es die Rillen in 0,2mm bis 0,25mm Abstand. Ich hatte heute Gelegenheit mit einem Pertometer (Rauhigkeitsmessgerät) spielen zu können, was folgende Ergebisse gebracht hat. Bei 0,2mm Lagenhöhe ist die maximale Rillentiefe (maximum Rz) 67µm, also 0,067mm und bei 0,25mm Lagenhöhe 86µm oder 0,086mm.

Meine Einschätzung als sicher nicht Experte wäre jetzt, das der Unterschied zwischen "ideal" und gedruckt solange das Flugzeug nicht schiebt relativ klein sein müsste. Im Kurvenflug oder wenn sonstwie ein Schiebewinkel dazu kommt würde ich etwas schlechtere Werte vermuten, andererseits sind die Rillen immer noch Faktor 3,5-4,5 von einem Turbolator entfernt.

Wie ist eure Meinung?

Da sprechen ein paar Punkte dagegen aus meiner Sicht:

Da sprechen ein paar Punkte dagegen aus meiner Sicht: