Motoreinbau Nasenantrieb FES

Motoreinbau Nasenantrieb FES

Ich hatte mich ja letztlich doch entschieden, einen Antrieb einzubauen, um unabhängiger fliegen zu können. Nachdem mich ein Klapp- oder Aufstecktriebwerk wegen verschiedener systembedingter Unzulänglichkeiten (dazu zählt bei den Klappern auch der Preis) nicht überzeugen konnte, sollte es ein möglichst unauffälliger Nasenantrieb werden. Bitte an dieser Stelle keine Diskussionen, die mit "ja, aber... anfangen. Es war einfach meine persönliche, freie Entscheidung, andere können gerne zu anderen Ergebnissen kommen.

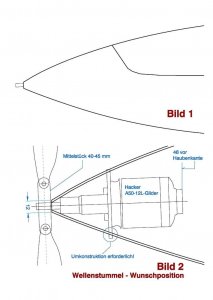

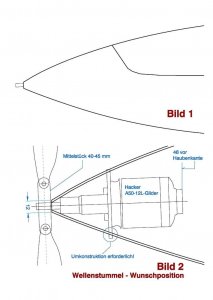

Da kam es gut, daß Hacker just einige ihrer Motoren mit langer Welle als "Glider"-Version anbot. Mir gefiel die unauffällige Montage, bei der man im Segelbetrieb nur den Wellenstummel aus der "Schleppkupplung" kommen sieht. Geniale Idee! Dann habe ich ja erst einmal eine schöpferische Pause eingelegt. Auf der WaKu konnte ich das diesen Sommer mal live erleben (ich glaube es war ein 1:3 Arcus?) und war wirklich begeistert, wie wenig es die Linie des Seglers zerstört - solange das Mittelstück nicht montiert ist. Dann wird es (und dem Betrachter) nämlich übel... Okay, das ist der Nachteil des Systems. Leider klappte es aus technischen Gründen nicht, vom Boden zu starten - trotz Hartpiste. Nach drei zerstörten Sätzen teurer Carbon Props schwante mir, daß das mit dem Bodenstart nicht so einfach würde...

Ich habe dann eigentlich nur noch gehadert, ob ich den A50 mit 8s oder doch lieber den größeren A60 an 10s einsetzen sollte. Durch die Größe des A60 paßte der in die schlanke ASW aber schlecht rein (bzw. weit hinten - was Schwerpunktprobleme und damit ein hohes Gesamtgewicht zur Folge hätte), so daß ich schließlich einen A50-12L Glider erstanden habe. Zu dem Thema später noch eine wichtige Anmerkung zum Punkt "fixe Wellenlänge". Das Steigen wird dann eben eher scale werden...

Da man in den ersten Planungen schon sah, daß Bodenstart der ASW nur dann möglich sein würde, wenn ich das Fahrwerk massiv umbaue (bzw. von Grund auf selbst konstruiere), habe ich darauf verzichtet, um den Rahmen des Projektes nicht zu sprengen. Irgendwann muß der Flieger ja auch mal fertig werden. Der Plan ist nun, entweder einen Startwagen zu verwenden (finde ich persönlich aber häßlich) oder den Segler vom Boden mit zwei parallelen 7m F3B-Gummis in die Luft zu flitschen, so daß man den Antrieb gefahrlos einschalten kann. Ich habe das noch nie gemacht, daher die Frage: Haltet Ihr das für praktikabel und vor allem risikoarm?

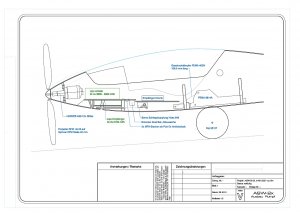

Meine Planung sah also in etwa so aus:

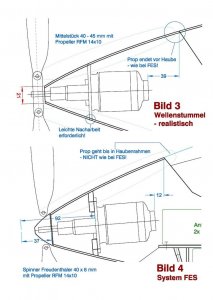

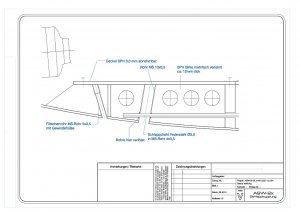

Nun sieht man, daß der A50 gar nicht so weit nach vorne montiert werden kann, wie es nötig wäre. Durch die Bauweise mit langer Welle wird er ja nicht wie üblich von vorne an einen Spant geschraubt, sondern es gibt ein Montagekreuz, das abtriebsseitig an die Befestigungsgewinde des Motors geschraubt wird und mit dem man den Motor dann vom Rumpf aus von hinten an einen Spant schraubt. Dieses Montagekreuz erhöht den Platzbedarf erheblich und müßte durch eine andere Lösung ersetzt werden. (Die mir aber nicht einfiel). Bei dem A50 ist das vordere Stützlager der langen Welle in ein motorseitiges Gehäuse integriert. Die Länge der Welle ist damit fix. Anders beim A60. Für den werden unterschiedlich lange Wellen bis 200mm Länge angeboten. Das Stützlager ist lose und muß fluchtend in die Nase eingeharzt werden. Mehr Montageaufwand, aber viel flexibler in der Positionierung des Motors. Der A60 war mir aber trotzdem immer noch zu groß...

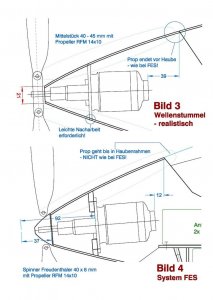

Eine vermeintlich realistische Einbaumöglichkeit wäre in Bild 3 gezeigt (siehe zu "vermeintlich" die Anmerkung ganz unten). Eine auf 20mm abgesägte Nase kam aber nicht in Frage, also habe ich mich zähneknirschend doch für die Variante mit Spinner entschieden. Ein Versuch mit einem normalen Freudenthaler Spinner habe ich schnell abgebrochen, das erinnerte eher an einen erigierten Nippel (ahhhh - böse Bilder

). Der Scale Spinner in 40mm paßt dagegen exakt auf die Rumpfkontur und sieht sehr organisch aus (sagte ich "organisch"?). Bilder liefere ich noch nach. Muß erst kalt duschen.

Anmerkung: die Vermaßungen, die nach vorne ins Leere zu gehen scheinen, beziehen sich auf den alten Nasenpunkt des Seglers.

Letztlich hat sich gezeigt, daß die Zeichnung um einige Millimeter zu optimistisch war. Es war in real nur grenzwertig möglich, den Motor überhaupt so weit vorne unterzubringen, daß man den Spinner sicher montieren kann. Das Montagekreuz ist einfach im Weg. Aber es hat eben so geklappt. Die Position aus Bild 3 wäre dagegen nur in der Zeichnung, aber eben nicht real machbar gewesen, hier lügt die Rumpfoutline in der Zeichnung etwas. Wie gesagt, Bilder kommen.

). Der Scale Spinner in 40mm paßt dagegen exakt auf die Rumpfkontur und sieht sehr organisch aus (sagte ich "organisch"?). Bilder liefere ich noch nach. Muß erst kalt duschen.

). Der Scale Spinner in 40mm paßt dagegen exakt auf die Rumpfkontur und sieht sehr organisch aus (sagte ich "organisch"?). Bilder liefere ich noch nach. Muß erst kalt duschen.

) Ähemm - Contenance!

) Ähemm - Contenance!