Christian Baron

User

Hallo Siggi,

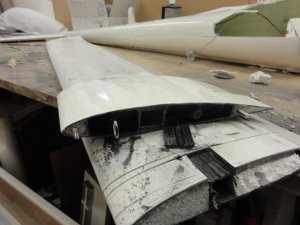

es tut weh Deine neue LS10 so zu sehen!

Ich denke nicht, dass die LS10 Flächen unterdimensioniert waren. Wenn so eine "Explosion" in der Luft passiert, geht in der Regel ein Flattern der Querruder, der Wölbklappe oder auch der gesamten Fläche voraus. Du schreibst, das die Kabinenhaube bei hoher Geschwindigkeit den Rumpf verlassen hat. Ohne Haube hast Du dann einen weit hinten liegen Schwerpunkt gehabt der zum schlagartigem aufbäumen des Modells führt. Je nach Geschwindigkeit kann dann schon die Wölbklappe abreißen und die Fläche brechen. CFK ist nicht für schlagartige Belastungen geeignet! Wenn Du einen Verbinder (fast egal welcher Querschnitt) mit voller Kraft gegen eine harte Kante schlägst, wird er brechen.

Wenn das bei Deiner LS10 in der Luft passiert ist, muss die Belastung schlagartig gewesen sein und dagegen kannst Du nicht dimensionieren.

Ein Vorschlag zu der Version 2 Deiner LS10: Nimm Aramidgewebe diagonal auf der Innenseite der Unterseitenbeplankung eingelegt als Scharnier für die Querruder und Wölbklappen.

Hält die Klappen besser an der Fläche bei solchen Beanspruchungen.

es tut weh Deine neue LS10 so zu sehen!

Ich denke nicht, dass die LS10 Flächen unterdimensioniert waren. Wenn so eine "Explosion" in der Luft passiert, geht in der Regel ein Flattern der Querruder, der Wölbklappe oder auch der gesamten Fläche voraus. Du schreibst, das die Kabinenhaube bei hoher Geschwindigkeit den Rumpf verlassen hat. Ohne Haube hast Du dann einen weit hinten liegen Schwerpunkt gehabt der zum schlagartigem aufbäumen des Modells führt. Je nach Geschwindigkeit kann dann schon die Wölbklappe abreißen und die Fläche brechen. CFK ist nicht für schlagartige Belastungen geeignet! Wenn Du einen Verbinder (fast egal welcher Querschnitt) mit voller Kraft gegen eine harte Kante schlägst, wird er brechen.

Wenn das bei Deiner LS10 in der Luft passiert ist, muss die Belastung schlagartig gewesen sein und dagegen kannst Du nicht dimensionieren.

Ein Vorschlag zu der Version 2 Deiner LS10: Nimm Aramidgewebe diagonal auf der Innenseite der Unterseitenbeplankung eingelegt als Scharnier für die Querruder und Wölbklappen.

Hält die Klappen besser an der Fläche bei solchen Beanspruchungen.

)

) )... Daher brauche ich ca. 110min Topfzeit das nach dem kalten Anhärten zwingend mit 40-55°C über 6 Stunden nachgehärtet werden muss. Hatte (vielleicht auch aufgrund der Topfzeitreserven?) bisher noch keine (bekannt gewordenen?) Verklebeprobleme.

)... Daher brauche ich ca. 110min Topfzeit das nach dem kalten Anhärten zwingend mit 40-55°C über 6 Stunden nachgehärtet werden muss. Hatte (vielleicht auch aufgrund der Topfzeitreserven?) bisher noch keine (bekannt gewordenen?) Verklebeprobleme.