Robinhood

Vereinsmitglied

Schon lange liegt der Baukasten einer Multiplex/Tangent ASH26 bei mir im Keller, den ich jetzt als Winterprojekt in Angriff nehme. Vor dem Bau mußte ich allerdings einige Überlegungen zum Antrieb anstellen. Ich bevorzuge grundsätzlich in allen meinen Seglern einen Elektroantrieb, da man am Platz von Schleppmaschinen unabhängig ist und bei unsicheren bzw. schwachen Lagen im Gebirge/am Hang einen Rettungsanker gegen Absaufen und schlimmstenfalls Modellverlust hat. By the way: Die irritierten und abschätzigen Kommentare, was ich mit einem Elektrosegler im Gebirge will, sind über die Jahre weniger geworden bzw. ich ignoriere sie einfach. Ich kämpfe bei schwachen Bedingungen genauso wie jeder andere auch gegen das Absaufen. Eingeschaltet wird der Motor im Gebirge nur bei hoffnungslosen Situationen.

Bisher kamen zwei Varianten in meinen Fliegern zum Einsatz: Der klassische Nasenantrieb mit abgesägter Rumpfspitze plus Spinner oder das Klapptriebwerk. Ersterer ist ein dauerhafter Umbau mit dem "Nachteil" der "unscaligen" Optik (was inzwischen nicht mehr stimmt, weil es Großsegler mit Nasenantrieb gibt, dazu gleich mehr). Zweite Lösung ist zwar technisch und optisch High End, steht aber bei meinem jetzigen Projekt in punkto Gewicht/Aufwand/Kosten nicht in vernünftiger Relation zum Grundmodell.

Durch den Kontakt zum Hersteller des RaBe-Klapptriebwerkes, Thomas Raudaschl aus Österreich (Homepage: http://www.alpinflieger.at), erfuhr ich von seinem Antriebskonzept „FES-evolution“ ("Front Electric Sustainer", Begriff in der Großfliegerei für den elektrischen Nasenantrieb, der bei uns Modellfliegern ja ein alter Hut ist), was im Prinzip nichts anderes als eine werkzeugfrei abnehmbare Wellenverlängerung ist. In der Aufwind Nr. 5/14 hat Jesko Dütting sehr schön über diesen neuartigen Antrieb geschrieben. Der Charme dieser Lösung ist, daß lediglich ein Loch in der Nase bleibt, wenn der Propeller mit der Antriebswelle abgenommen ist. Das Nasenloch wird bei den antriebslosen Großseglern als Schleppkupplung verwendet, insofern wird auch der scaligen Optik Genüge getan. Ein weiterer Vorteil dieser Konstruktion ist, daß der Motor im Modell bleibt, was die Montage und Demontage am Flugfeld erheblich erleichtert. Andere Lösungen wie z.B. von Hacker bieten einen Motor mit langer Welle, die in der Nase ebenfalls durch ein Lager abgestützt wird. Zur Demontage müssen an der Rückseite des Motors mehrere kleine Madenschrauben gelöst werden, was komplizierter und vermutlich auch verschleißanfälliger ist (wer kennt das Problem vom "runden" Innensechskant bei Madenschrauben nicht?). Auch ist der absolute Rundlauf schwieriger herzustellen, weil das Stützlager selbst passgenau eingebaut werden muß. Thomas Raudaschl bietet hier eine meiner Ansicht nach einfach geniale und genial einfach zu handelnde Konstruktion.

Idealerweise würde der Antriebsakku im Schwerpunkt platziert, dann hätte man nicht mal eine Schwerpunktverschiebung bei antriebslosem Fliegen ohne Luftschraube und großem Flugakku. Ob das mit den vorgesehenen Komponenten erreichbar ist, stellt sich im Lauf des Bauprozesses heraus. Ich werde darüber berichten.

Genug der Präambeln, an's Werk:

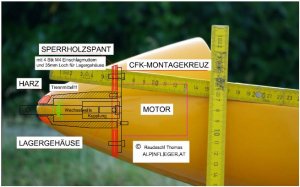

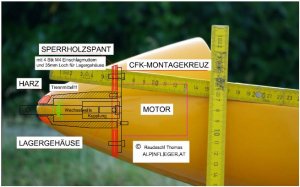

Dieses Schema zeigt die Konstruktion und die Einbauposition (Foto Thomas Raudaschl):

Der Motor sitzt hinter dem Spant und ist vom Rumpf aus sehr gut zu erreichen. Am Motor ist ein CFK-Montageträger (Montagekreuz) geschraubt, der gleichzeitig die Aluglocke (Lagergehäuse) hält. Motor, Montagekreuz und Lagergehäuse bilden zusammenmontiert eine Einheit. Diese Einheit wird mit vier Schrauben und Einschlagmuttern am Rumpfspant befestigt, so daß das Ganze im Bedarfsfalle auch demontierbar ist. Im Normalbetrieb wird nur die Wechselwelle, die nahe der Rumpfspitze in einem Kugellager geführt ist, mitsamt dem Propellermitnehmer aus der Kupplung geschraubt. Die Kupplung, das Verbindungsstück zwischen Motor und Wechselwelle, bleibt auf der Motorwelle. Der Motor verbleibt im Modell. Es dürfen nur Außenläufer mit oder ohne Getriebe verwendet werden. Soll die ganze Einheit (Motor/Montagekreuz/Lagergehäuse) entnommen werden, ist auch das möglich, solange das Stützharz vorne in der Nase nicht am Gehäuse klebt (Trennmittel beim Einharzen verhindert dies).

Als erstes muß die Position des Trägerspantes grob ermittelt werden. Dazu halte ich das Alugehäuse an den Rumpf und markiere mit einem Bleistift in etwa die Position:

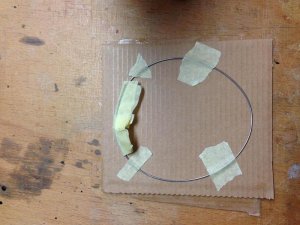

Mit einem Stück Lötzinn forme ich nun die Außenkontur des Rumpfes ab:

Für den Spant verwende ich 4mm Pappelsperrholz aus dem Baumarkt, das relativ leicht ist und gut bearbeitet werden kann. Große Belastungen muß der Spant nicht aushalten, da ist mehrlagiges Flugzeugsperrholz nicht notwendig. Als Vorbereitung für den Holzspant fertige ich einen Pappspant in passender Materialstärke an. Die Kontur des Lötzinnringes übertrage ich auf die Pappe:

Der Punkt, an dem die gedachte Linie Nase-Mitte Motorwelle durch den Spant geht, ist für Sturz und Zug verantwortlich. Bei einem Elektrosegler mit dieser Größe und Motorisierung nehme ich 0°/0°, also weder Sturz noch Zug.

Wie ich den Punkt ermittelt habe, habe ich nicht fotografiert, leider. Aber ich gehe wie folgt vor:

In die Rumpfnase bohre ich das Loch für das Lagergehäuse. Das Gehäuse muß saugend in das Loch gehen und stramm sitzen. Dann stecke ich ein ca. 30cm langes 8mm-Alurohr mit angeschärftem Rand in das Kugellager des Lagergehäuses ein. Den Rumpf richte ich durch Unterlegen bzw. Abstützen so aus, daß die Profilsehne (Linie durch Spitze der Nasenleiste und Mitte der Endleiste) im Wasser liegt. Ein paar mm hin oder her sind nicht kriegsentscheidend. Mit Gewichten wird der Rumpf beschwert, damit er sich nicht mehr leicht bewegt. Nun schiebe ich das Alurohr so weit wie möglich in den Rumpf und richte es nach Augenmaß durch sanftes Bewegen des Lagergehäuses in der Längsflucht des Rumpfes aus. Die Höhenausrichtung parallel zur Tischebene ebenfalls möglichst genau vornehmen. Jetzt das Alurohr vorsichtig, damit sich das Lagergehäuse nicht bewegt, nach vorne zur Nase zurückziehen, aber nicht ganz rausziehen.

Den in etwas Übergröße ausgeschnittenen Pappspant setze ich nun in den Rumpf ein. Die Entfernung zur Rumpfnase ist deutlich größer als beim „echten“ Spant. Das erhöht die Genauigkeit. Das Alurohr wieder (langsam!) in den Rumpf zurückschieben, es darf sich nichts verschieben, bis es am Spant anstößt. Durch leichtes Drehen des angeschärften Rohres wird der „Mittelpunkt“ am Pappspant markiert. Rohr rausziehen, Spant rausnehmen. Man sieht jetzt, daß bei scaligen Rümpfen der 0°/0°-Punkt nicht durch den geometrischen Mittelpunkt des Spantes geht, sondern tiefer liegt.

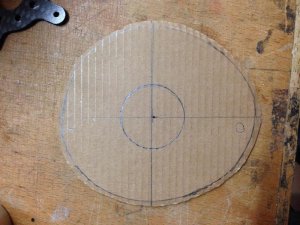

Mit einem Zirkel zeichne ich nun den Ausschnitt für das Lagergehäuse an, mit ca. 1mm Übermaß, damit das Gehäuse leichter durch den Spant geführt werden kann:

(Anmerkung: Die Alurohrmarkierung ist auf der anderen Seite des Pappspantes, ich habe erst ein Loch mit einer Nadel gemacht und bin dann auf den Zirkel gekommen, da war die Seite dann egal).

Den Pappspant dann bis auf die Bleistiftmarkierung runterschneiden, das Mittelloch ausschneiden, das Lagergehäuse mit dem CfK-Montagekreuz verbinden und alles durch den Pappspant schieben und mit zwei M3-Schrauben befestigen. Das CFK-Rohr dient der Ausrichtungskontrolle beim Einschleifen des Spantes:

Jetzt das Ganze in den Rumpf einführen und so lange schneiden und schleifen, bis das Lagergehäuse bündig zur Vorderkante der Nase ist und der Pappspant die Rumpfinnenwand möglichst vollständig berührt.

Die Pfeilmarkierungen bedeuten, daß hier beim Pappspant etwas zuviel weggenommen wurde und beim Übertragen auf das Holz zugegeben werden muß.

Die Lagereinheit abmontieren und den Pappspant auf das Holz übertragen, aussägen, Löcher für das Montagekreuz markieren. Den CfK-Träger mit Einschlagmuttern befestigen:

Jetzt heißt es feilen, feilen, feilen. Dazwischen probieren, probieren, probieren. Wenn man es mit Geduld angeht, sitzt der Holzspant irgendwann formschlüssig im Rumpf:

Die halbrunde Markierung unten ist für die Schleppkupplung gedacht, hier geht das Bowdenzugrohr durch. Ich favorisiere die einfache Variante, bei dem ein Bowdenzug durch einen Schlitz im Rumpf das Seil freigibt.

Nachdem das Führungsrohr für die Schleppkupplung eingebaut ist, wird der Spant samt Lagergehäuse eingesetzt und verklebt. Sollte man sich dafür entscheiden, das Lagergehäuse in der Rumpfspitze zusätzlich abzustützen, kommt jetzt ein sehr wichtiger Punkt, wenn man das vergisst, hat man später große Probleme! Das Lagergehäuse muß vorne gut mit Trennmittel behandelt werden. Man kann klassisches Trennmittel aus dem Formenbau verwenden oder Vaseline, notfalls geht auch Speiseöl oder Butterschmalz. Egal, wichtig ist nur, daß das Harz keinesfalls eine Verbindung mit dem Alugehäuse eingeht. Falls das passiert, ist ein zerstörungsfreier Ausbau der Einheit nicht mehr möglich.

Also, eine gute Portion mit Flocken oder GfK-Schnipseln angedicktes 12 Stunden-Harz (Uhu Endfest 300 o.ä.) rund um das Lagergehäuse an der Spitze geben, Spant rundrum einstreichen und in den Rumpf einsetzen. Das Alurohr hilft wieder beim Ausrichten der Einheit. Den Rumpf mit der Nase nach unten aufhängen oder hinstellen, damit sich das Harz schön unten sammelt und so einen Wulst um das Gehäuse bildet.

Nach dem Aushärten kann die Lagereinheit aus dem Rumpf entfernt werden. Hier kam ein Punkt, bei dem ich ein Problem hatte: Es rührte sich erstmal nichts. Das Montagekreuz bot zu wenig Angriffsfläche, um die Lagereinheit durch Drehen zu lockern. Schließlich konnte ich erst durch ein Ausdrehwerkzeug die Einheit freibekommen: (EDIT: Inzwischen habe ich vom Hersteller erfahren, daß ein Ausdrückwerkzeug beigelegt wird, das beim Ausbau helfen soll.)

Der fertige Spant im Rumpf:

Bei der Montage der Wellenkupplung am Motor sind ein paar Kleinigkeiten zu beachten, die in der Anleitung von Thomas Raudaschl genau beschrieben sind. Hier der Spant mit montiertem Motor:

Hier von vorne mit angeschraubter Welle:

Mit provisorischer Luftschraube (Mitnehmer und Klapp-LS stimmen noch nicht):

Die Wechselwelle im ausgebauten Zustand:

Das Loch vorne im Rumpf ist nicht störend, könnte auch eine Schleppkupplung sein:

Um die Optik mit angebauter Luftschraube zu verbessern, versuche ich einen möglichst kleinen Mitnehmer mit gekröpften LS-Aufnahmen zu bekommen, dann liegen die LS-Blätter eleganter am Rumpf an.

Wenn der ganze Flieger irgendwann mal fertig ist, werde ich einen Praxisbericht mit Flugerfahrung nachliefern. Bis dahin frohe Weihnachten und einen guten Rutsch!

Bisher kamen zwei Varianten in meinen Fliegern zum Einsatz: Der klassische Nasenantrieb mit abgesägter Rumpfspitze plus Spinner oder das Klapptriebwerk. Ersterer ist ein dauerhafter Umbau mit dem "Nachteil" der "unscaligen" Optik (was inzwischen nicht mehr stimmt, weil es Großsegler mit Nasenantrieb gibt, dazu gleich mehr). Zweite Lösung ist zwar technisch und optisch High End, steht aber bei meinem jetzigen Projekt in punkto Gewicht/Aufwand/Kosten nicht in vernünftiger Relation zum Grundmodell.

Durch den Kontakt zum Hersteller des RaBe-Klapptriebwerkes, Thomas Raudaschl aus Österreich (Homepage: http://www.alpinflieger.at), erfuhr ich von seinem Antriebskonzept „FES-evolution“ ("Front Electric Sustainer", Begriff in der Großfliegerei für den elektrischen Nasenantrieb, der bei uns Modellfliegern ja ein alter Hut ist), was im Prinzip nichts anderes als eine werkzeugfrei abnehmbare Wellenverlängerung ist. In der Aufwind Nr. 5/14 hat Jesko Dütting sehr schön über diesen neuartigen Antrieb geschrieben. Der Charme dieser Lösung ist, daß lediglich ein Loch in der Nase bleibt, wenn der Propeller mit der Antriebswelle abgenommen ist. Das Nasenloch wird bei den antriebslosen Großseglern als Schleppkupplung verwendet, insofern wird auch der scaligen Optik Genüge getan. Ein weiterer Vorteil dieser Konstruktion ist, daß der Motor im Modell bleibt, was die Montage und Demontage am Flugfeld erheblich erleichtert. Andere Lösungen wie z.B. von Hacker bieten einen Motor mit langer Welle, die in der Nase ebenfalls durch ein Lager abgestützt wird. Zur Demontage müssen an der Rückseite des Motors mehrere kleine Madenschrauben gelöst werden, was komplizierter und vermutlich auch verschleißanfälliger ist (wer kennt das Problem vom "runden" Innensechskant bei Madenschrauben nicht?). Auch ist der absolute Rundlauf schwieriger herzustellen, weil das Stützlager selbst passgenau eingebaut werden muß. Thomas Raudaschl bietet hier eine meiner Ansicht nach einfach geniale und genial einfach zu handelnde Konstruktion.

Idealerweise würde der Antriebsakku im Schwerpunkt platziert, dann hätte man nicht mal eine Schwerpunktverschiebung bei antriebslosem Fliegen ohne Luftschraube und großem Flugakku. Ob das mit den vorgesehenen Komponenten erreichbar ist, stellt sich im Lauf des Bauprozesses heraus. Ich werde darüber berichten.

Genug der Präambeln, an's Werk:

Dieses Schema zeigt die Konstruktion und die Einbauposition (Foto Thomas Raudaschl):

Der Motor sitzt hinter dem Spant und ist vom Rumpf aus sehr gut zu erreichen. Am Motor ist ein CFK-Montageträger (Montagekreuz) geschraubt, der gleichzeitig die Aluglocke (Lagergehäuse) hält. Motor, Montagekreuz und Lagergehäuse bilden zusammenmontiert eine Einheit. Diese Einheit wird mit vier Schrauben und Einschlagmuttern am Rumpfspant befestigt, so daß das Ganze im Bedarfsfalle auch demontierbar ist. Im Normalbetrieb wird nur die Wechselwelle, die nahe der Rumpfspitze in einem Kugellager geführt ist, mitsamt dem Propellermitnehmer aus der Kupplung geschraubt. Die Kupplung, das Verbindungsstück zwischen Motor und Wechselwelle, bleibt auf der Motorwelle. Der Motor verbleibt im Modell. Es dürfen nur Außenläufer mit oder ohne Getriebe verwendet werden. Soll die ganze Einheit (Motor/Montagekreuz/Lagergehäuse) entnommen werden, ist auch das möglich, solange das Stützharz vorne in der Nase nicht am Gehäuse klebt (Trennmittel beim Einharzen verhindert dies).

Als erstes muß die Position des Trägerspantes grob ermittelt werden. Dazu halte ich das Alugehäuse an den Rumpf und markiere mit einem Bleistift in etwa die Position:

Mit einem Stück Lötzinn forme ich nun die Außenkontur des Rumpfes ab:

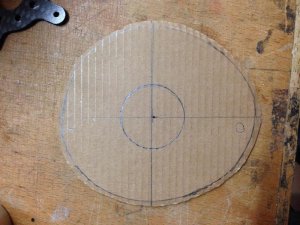

Für den Spant verwende ich 4mm Pappelsperrholz aus dem Baumarkt, das relativ leicht ist und gut bearbeitet werden kann. Große Belastungen muß der Spant nicht aushalten, da ist mehrlagiges Flugzeugsperrholz nicht notwendig. Als Vorbereitung für den Holzspant fertige ich einen Pappspant in passender Materialstärke an. Die Kontur des Lötzinnringes übertrage ich auf die Pappe:

Der Punkt, an dem die gedachte Linie Nase-Mitte Motorwelle durch den Spant geht, ist für Sturz und Zug verantwortlich. Bei einem Elektrosegler mit dieser Größe und Motorisierung nehme ich 0°/0°, also weder Sturz noch Zug.

Wie ich den Punkt ermittelt habe, habe ich nicht fotografiert, leider. Aber ich gehe wie folgt vor:

In die Rumpfnase bohre ich das Loch für das Lagergehäuse. Das Gehäuse muß saugend in das Loch gehen und stramm sitzen. Dann stecke ich ein ca. 30cm langes 8mm-Alurohr mit angeschärftem Rand in das Kugellager des Lagergehäuses ein. Den Rumpf richte ich durch Unterlegen bzw. Abstützen so aus, daß die Profilsehne (Linie durch Spitze der Nasenleiste und Mitte der Endleiste) im Wasser liegt. Ein paar mm hin oder her sind nicht kriegsentscheidend. Mit Gewichten wird der Rumpf beschwert, damit er sich nicht mehr leicht bewegt. Nun schiebe ich das Alurohr so weit wie möglich in den Rumpf und richte es nach Augenmaß durch sanftes Bewegen des Lagergehäuses in der Längsflucht des Rumpfes aus. Die Höhenausrichtung parallel zur Tischebene ebenfalls möglichst genau vornehmen. Jetzt das Alurohr vorsichtig, damit sich das Lagergehäuse nicht bewegt, nach vorne zur Nase zurückziehen, aber nicht ganz rausziehen.

Den in etwas Übergröße ausgeschnittenen Pappspant setze ich nun in den Rumpf ein. Die Entfernung zur Rumpfnase ist deutlich größer als beim „echten“ Spant. Das erhöht die Genauigkeit. Das Alurohr wieder (langsam!) in den Rumpf zurückschieben, es darf sich nichts verschieben, bis es am Spant anstößt. Durch leichtes Drehen des angeschärften Rohres wird der „Mittelpunkt“ am Pappspant markiert. Rohr rausziehen, Spant rausnehmen. Man sieht jetzt, daß bei scaligen Rümpfen der 0°/0°-Punkt nicht durch den geometrischen Mittelpunkt des Spantes geht, sondern tiefer liegt.

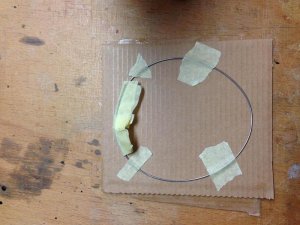

Mit einem Zirkel zeichne ich nun den Ausschnitt für das Lagergehäuse an, mit ca. 1mm Übermaß, damit das Gehäuse leichter durch den Spant geführt werden kann:

(Anmerkung: Die Alurohrmarkierung ist auf der anderen Seite des Pappspantes, ich habe erst ein Loch mit einer Nadel gemacht und bin dann auf den Zirkel gekommen, da war die Seite dann egal).

Den Pappspant dann bis auf die Bleistiftmarkierung runterschneiden, das Mittelloch ausschneiden, das Lagergehäuse mit dem CfK-Montagekreuz verbinden und alles durch den Pappspant schieben und mit zwei M3-Schrauben befestigen. Das CFK-Rohr dient der Ausrichtungskontrolle beim Einschleifen des Spantes:

Jetzt das Ganze in den Rumpf einführen und so lange schneiden und schleifen, bis das Lagergehäuse bündig zur Vorderkante der Nase ist und der Pappspant die Rumpfinnenwand möglichst vollständig berührt.

Die Pfeilmarkierungen bedeuten, daß hier beim Pappspant etwas zuviel weggenommen wurde und beim Übertragen auf das Holz zugegeben werden muß.

Die Lagereinheit abmontieren und den Pappspant auf das Holz übertragen, aussägen, Löcher für das Montagekreuz markieren. Den CfK-Träger mit Einschlagmuttern befestigen:

Jetzt heißt es feilen, feilen, feilen. Dazwischen probieren, probieren, probieren. Wenn man es mit Geduld angeht, sitzt der Holzspant irgendwann formschlüssig im Rumpf:

Die halbrunde Markierung unten ist für die Schleppkupplung gedacht, hier geht das Bowdenzugrohr durch. Ich favorisiere die einfache Variante, bei dem ein Bowdenzug durch einen Schlitz im Rumpf das Seil freigibt.

Nachdem das Führungsrohr für die Schleppkupplung eingebaut ist, wird der Spant samt Lagergehäuse eingesetzt und verklebt. Sollte man sich dafür entscheiden, das Lagergehäuse in der Rumpfspitze zusätzlich abzustützen, kommt jetzt ein sehr wichtiger Punkt, wenn man das vergisst, hat man später große Probleme! Das Lagergehäuse muß vorne gut mit Trennmittel behandelt werden. Man kann klassisches Trennmittel aus dem Formenbau verwenden oder Vaseline, notfalls geht auch Speiseöl oder Butterschmalz. Egal, wichtig ist nur, daß das Harz keinesfalls eine Verbindung mit dem Alugehäuse eingeht. Falls das passiert, ist ein zerstörungsfreier Ausbau der Einheit nicht mehr möglich.

Also, eine gute Portion mit Flocken oder GfK-Schnipseln angedicktes 12 Stunden-Harz (Uhu Endfest 300 o.ä.) rund um das Lagergehäuse an der Spitze geben, Spant rundrum einstreichen und in den Rumpf einsetzen. Das Alurohr hilft wieder beim Ausrichten der Einheit. Den Rumpf mit der Nase nach unten aufhängen oder hinstellen, damit sich das Harz schön unten sammelt und so einen Wulst um das Gehäuse bildet.

Nach dem Aushärten kann die Lagereinheit aus dem Rumpf entfernt werden. Hier kam ein Punkt, bei dem ich ein Problem hatte: Es rührte sich erstmal nichts. Das Montagekreuz bot zu wenig Angriffsfläche, um die Lagereinheit durch Drehen zu lockern. Schließlich konnte ich erst durch ein Ausdrehwerkzeug die Einheit freibekommen: (EDIT: Inzwischen habe ich vom Hersteller erfahren, daß ein Ausdrückwerkzeug beigelegt wird, das beim Ausbau helfen soll.)

Der fertige Spant im Rumpf:

Bei der Montage der Wellenkupplung am Motor sind ein paar Kleinigkeiten zu beachten, die in der Anleitung von Thomas Raudaschl genau beschrieben sind. Hier der Spant mit montiertem Motor:

Hier von vorne mit angeschraubter Welle:

Mit provisorischer Luftschraube (Mitnehmer und Klapp-LS stimmen noch nicht):

Die Wechselwelle im ausgebauten Zustand:

Das Loch vorne im Rumpf ist nicht störend, könnte auch eine Schleppkupplung sein:

Um die Optik mit angebauter Luftschraube zu verbessern, versuche ich einen möglichst kleinen Mitnehmer mit gekröpften LS-Aufnahmen zu bekommen, dann liegen die LS-Blätter eleganter am Rumpf an.

Wenn der ganze Flieger irgendwann mal fertig ist, werde ich einen Praxisbericht mit Flugerfahrung nachliefern. Bis dahin frohe Weihnachten und einen guten Rutsch!