Liebe RCN Gemeinde,

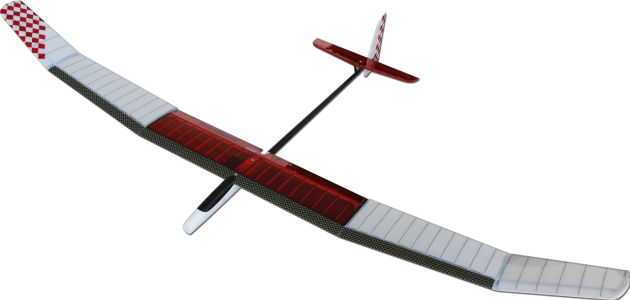

wir möchten auch heuer wieder Euch einen detaillierten Baubericht eines nicht so alltäglichen Elektroseglers widmen,

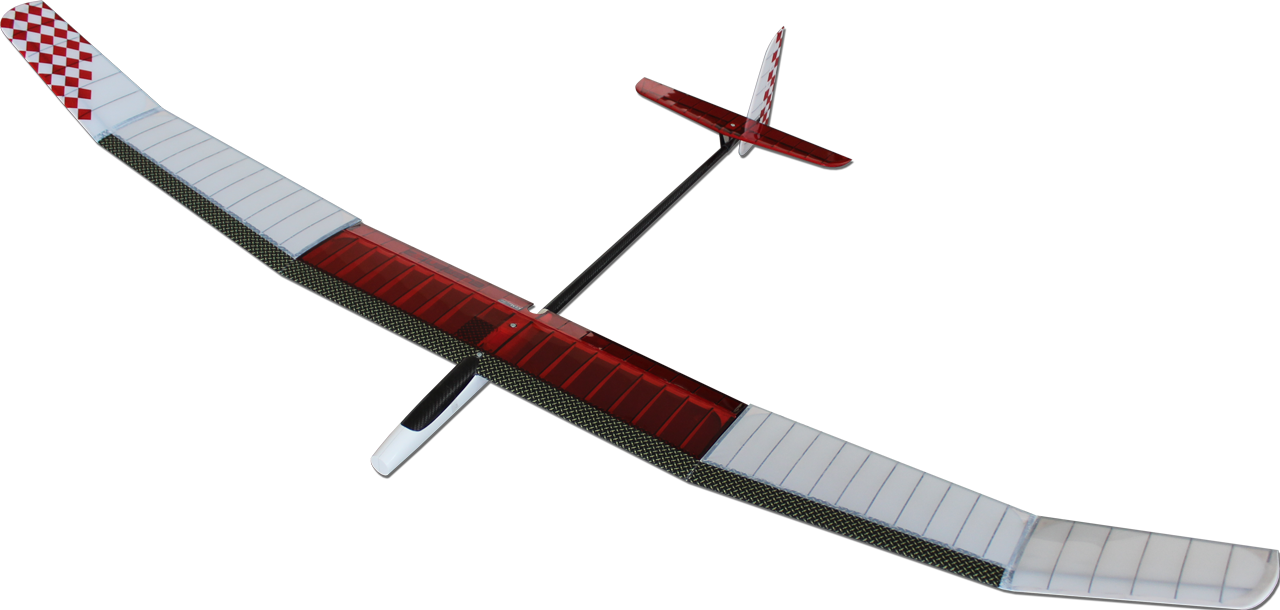

diesmal präsentieren wir den "Element 2 Hybrid strong" der Firma CLM - pro...

"Was, Wer?" werdet Ihr euch sagen: CLM - Pro ist ein in Nord-Kroatien angesiedeltes Unternehmen, die seit mehreren Jahren

den Elektro Segelflug Modellmarkt mit Carbon-Rümpfen, Carbon Rohre und viel anderes Zubehör beliefert.

Und das in absolut perfekter Qualität!

Der Mann hinter CLM Pro ist Nikola Prprovic der in der Croatischen Modellflugszene vor allem für seine in Gemischtbauweise

hergestellten Segelflieger Konstruktionen bekannt ist.

Im Aufwind 1999 erschien damals sein erstes Modell, der "Trotter", das nachwievor in der 400er Elektroklasse ganz vorne mitspielt.

hier könnt ihr mal auf Nikolas Homepage reinschauen:

CLM Pro Homepage

Nikola hat zwar nicht allzu viele Elektrosegler im Programm, aber wir waren schon vorab sehr angetan von der Konstruktion und

dem Aufbau der Modelle. Es sollte zwar der Element 3 (3000mm Spannweite) werden, doch unser Senior Bau-Chef meinte

"man muss klein anfangen"

Gesagt getan, und nach direktem Kontakt mit Nikola hatten wir einige Tage später die Schachtel bei uns in Österreich.

(Leider hat sich der Baubeginn verzögert, da wir an unserer manntragenden Citabria noch einiges zu Schrauben hatten...)

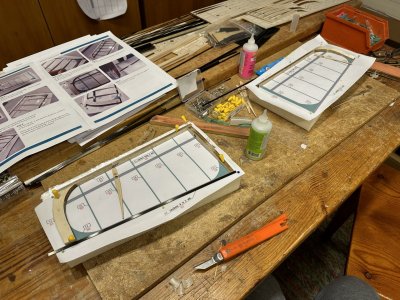

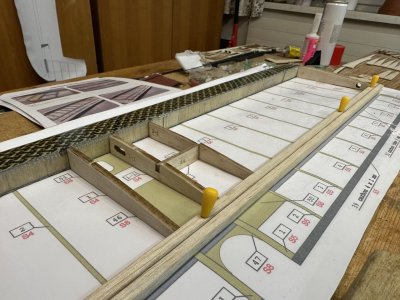

Nun aber solls losgehen, Baubrett gesäubert, Kleber gerichtet: here we go

Erich und Matthias Baubericht des "Element 2": Version Elektro Hybrid Strong

UNBOXING:

was erwartet Euch beim Öffnen,

zuerst mal Styropor... Was? Styropor?!

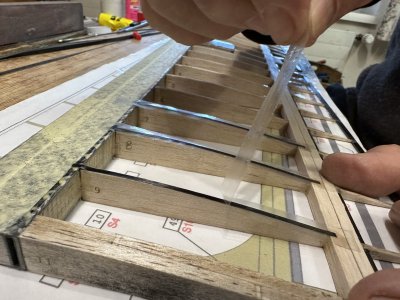

Jepp! und zwar für 2 Dinge: einerseits ist der Element 2 (und auch 3) eine "Hybrid" Konstruktion, dh. eine Kombination

von Balsaholz, Carbon und Aramidgewebe.

Die Nasenleiste des Element 2 besteht aus einer Carbon-Aramid Nasenleiste, sowie einem Balsa-Hauptholm (!) der mit Kohle und GFK

gewebe in Sandwichbauweise ausgeführt ist :

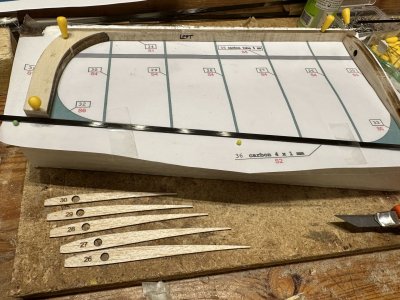

Keine Angst werte Baugemeinde! das alles ist FERTIG!!! Und deswegen bekommt ihr auch in den Styroporblöcken die fertigen Nasenleisten

und das Styropor dient einerseits als PressMatrix für die D-Box und andererseits hat Nikola forgefertigte Hellings für den Flächenbau mit beigelegt

inklusive dem eingeschnittenen AG Profil!

Clever!

Wir wühlen uns durch die Box und legen mal alles fein säuberlich auf den Bautisch.

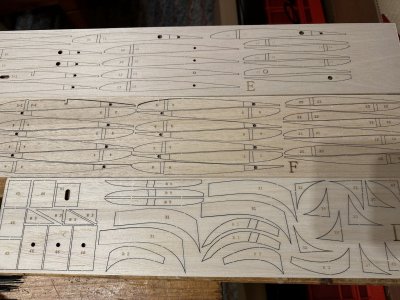

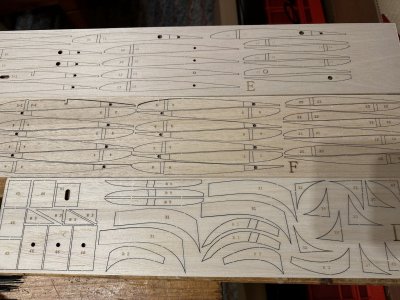

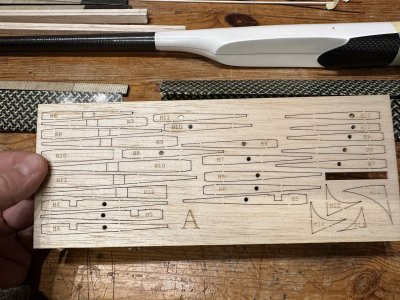

Nikola hat voriges Jahr seine Werkstatt mit einem tollen neuen CNC Laser ausgerüstet, die Schnitte sind absolut präzise und

die Balsateile werden noch mit ganz kleinen Stegen im Brett gehalten.

Der Rumpf ist fertig, besteht aus dem Kohle Rohr (wow, wirklich super Qualität) und dem 2,4 GHZ freundlichem vorderen Pod mit wirklich

grosser Öffnung für die Anlage später. Was uns auch gleich auffällt ist die Pendelaufnahme aus Kohle für das Höhenruder. Fertig zusammengebaut.

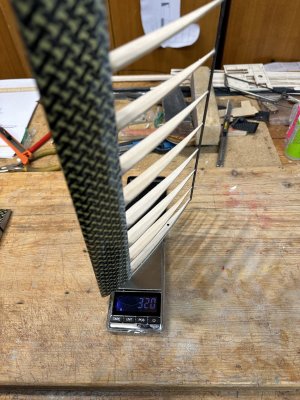

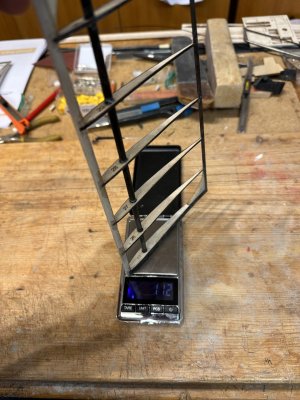

Testweise stecken Papa und ich den fertigen Hauptholm zusammen, eine Sandwich Konstruktion aus Balsa, Kohle und umwickelt mit GFK mit

fertiger integrierter Steckung.

Nein, sowas haben wir auch noch nicht gesehen.

Jede menge an Kohle-Steifen (den sogenannten Cap Strips) hat Nikola beigelegt: ahh es wird später zum Fummeln, wenn man jede Rippe

mit dem Kohle Zeugs ankleben muss. Wir werden sehen (oder lesen)

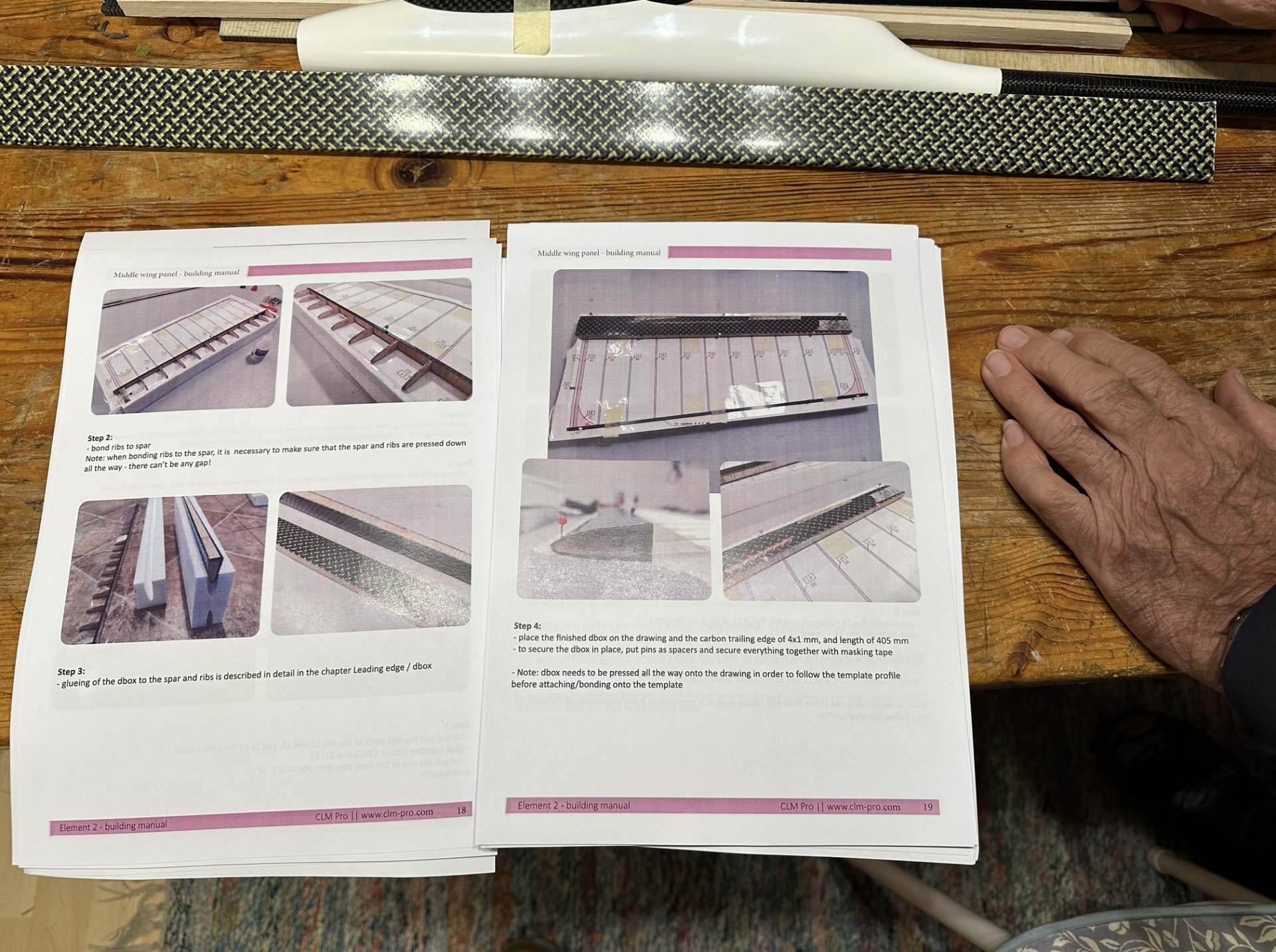

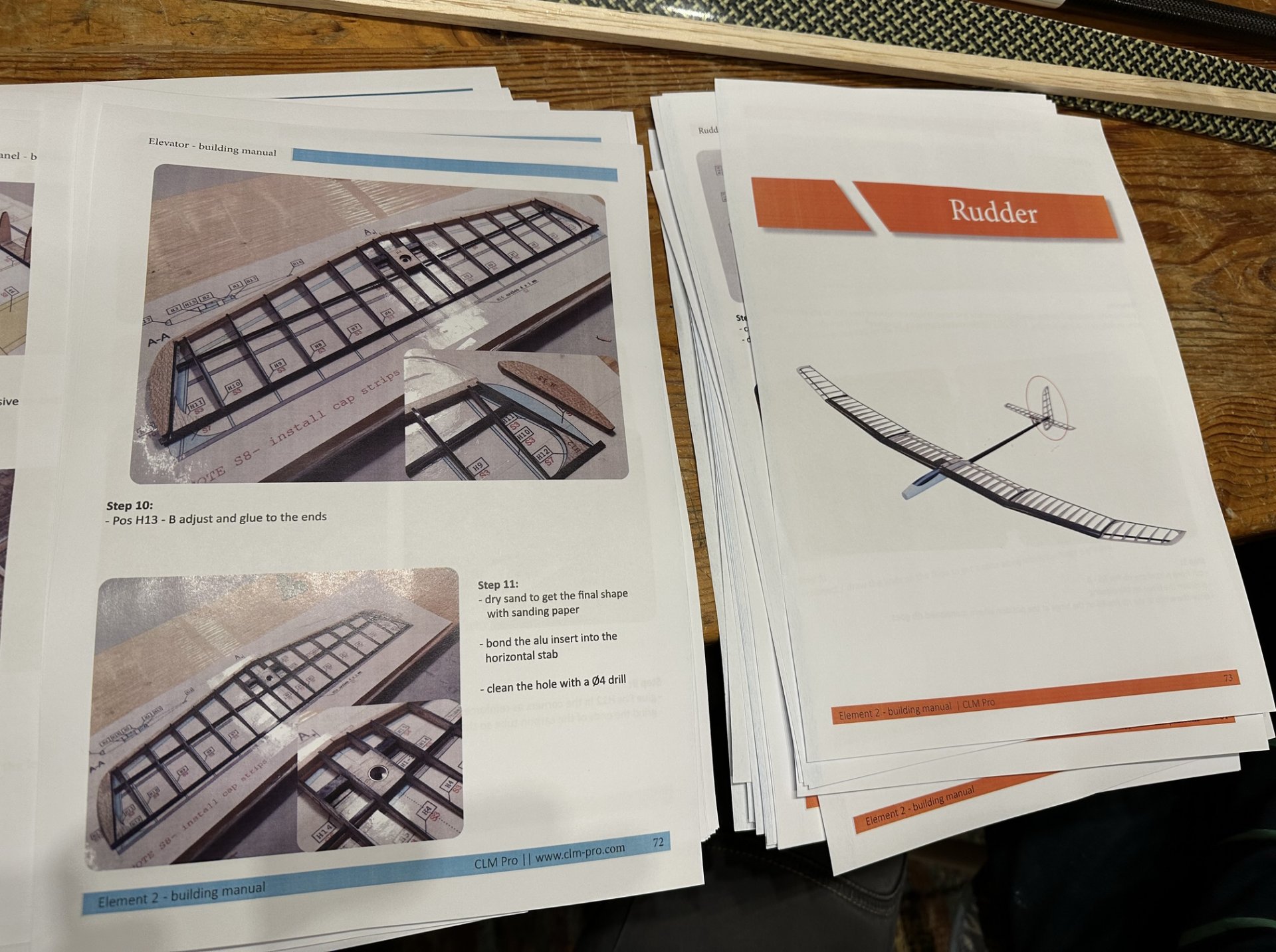

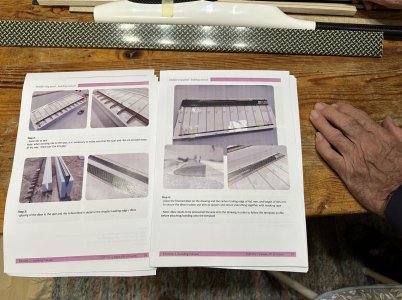

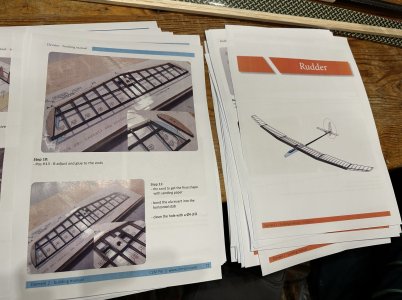

Aber jetzt zum "Herzen" des Baukastens! Nikola hat mich mit einer 900mb Datei für die Bauanleitung (in Englisch Versorgt) und als ich die

schnell mal am Laserdrucker raushauen möchte sind da 109 (!!!!!!!!!!!!!!!!!!!!!) Seiten vorgesehen!

Sicher ein Druckfehler!

NO WAY, 109 Bauseiten mit perfekten Bildern in mehreren Gruppen angeordnet! Wieder was Vater Erich in seinen 70 (!) Modellbaujahren noch nicht hatte.

"Dad, du lernst nie aus!" kommts mir über die Lippen.

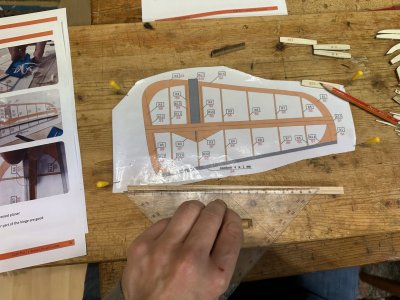

Die Anleitung ist wie gesagt gegliedert, man beginnt mit den Aussenohren der Fläche und arbeitet sich langsam zum Mittelteil. Jedes Kapitel der

Anleitung und Farblich gleich gekennzeichnet, und selbst das Aufbringen der "Cap Strips" auf den Rippen hat ein eigenes Kapitel bekommen

CHAPEAU!

Also beginnt das Bauen des Element 2 mit einem intensiven Studium der Anleitung (sagen wir so: wir tuen Bilder schauen, denn auch so

versteht man als Englisch Laie genau, was Nikola beschreibt)

"wo sind die Einstelldaten" meint Vater Erich dann nebenbei... Hmm ja er hat Recht, Ruderausschläge oder Klappenausschläge sind keine angegeben,

auch nichts über Einfliegen oder so. Braucht man bei einem 2 Achs Segler eigentlich eh nicht, muss man sich erfliegen.

Aber wie gesagt, guter "catch" des Seniors: es wird peinlichst genau jeder Arbeitsschritt kommentiert und beschrieben, für die Folierung (Bespannung), der

Montage der Anlage (Motor, Servo etc) und dem Einfliegen wird leider nichts gewidmet.

Ja schon, technische Daten und Schwerpunkt sind angegeben und am 1:1 Plan mit eingezeichnet.

Egal wir werden sehen und Ihr könnt es mitlesen in den nächsten Wochen.

Nikola schreibt dass der Bau mit Hilfe der Anleitung auch Anfängertauglich wäre, hmm ... wir denken uns - mit der Komplexität

des Modells (D Box, Cap Strips) - eher nicht so. Können uns aber täuschen!

Also für Erich heisst es wieder: zurück zum "Bauanleitungs - Buch" und erst mal studieren!

Auch bei uns gilt: Bilder sagen mehr als 1000 Worte!

Viel Spass beim Lesen in den nächsten Wochen!

Matthias und Erich

wir möchten auch heuer wieder Euch einen detaillierten Baubericht eines nicht so alltäglichen Elektroseglers widmen,

diesmal präsentieren wir den "Element 2 Hybrid strong" der Firma CLM - pro...

"Was, Wer?" werdet Ihr euch sagen: CLM - Pro ist ein in Nord-Kroatien angesiedeltes Unternehmen, die seit mehreren Jahren

den Elektro Segelflug Modellmarkt mit Carbon-Rümpfen, Carbon Rohre und viel anderes Zubehör beliefert.

Und das in absolut perfekter Qualität!

Der Mann hinter CLM Pro ist Nikola Prprovic der in der Croatischen Modellflugszene vor allem für seine in Gemischtbauweise

hergestellten Segelflieger Konstruktionen bekannt ist.

Im Aufwind 1999 erschien damals sein erstes Modell, der "Trotter", das nachwievor in der 400er Elektroklasse ganz vorne mitspielt.

hier könnt ihr mal auf Nikolas Homepage reinschauen:

CLM Pro Homepage

Nikola hat zwar nicht allzu viele Elektrosegler im Programm, aber wir waren schon vorab sehr angetan von der Konstruktion und

dem Aufbau der Modelle. Es sollte zwar der Element 3 (3000mm Spannweite) werden, doch unser Senior Bau-Chef meinte

"man muss klein anfangen"

Gesagt getan, und nach direktem Kontakt mit Nikola hatten wir einige Tage später die Schachtel bei uns in Österreich.

(Leider hat sich der Baubeginn verzögert, da wir an unserer manntragenden Citabria noch einiges zu Schrauben hatten...)

Nun aber solls losgehen, Baubrett gesäubert, Kleber gerichtet: here we go

Erich und Matthias Baubericht des "Element 2": Version Elektro Hybrid Strong

UNBOXING:

was erwartet Euch beim Öffnen,

zuerst mal Styropor... Was? Styropor?!

Jepp! und zwar für 2 Dinge: einerseits ist der Element 2 (und auch 3) eine "Hybrid" Konstruktion, dh. eine Kombination

von Balsaholz, Carbon und Aramidgewebe.

Die Nasenleiste des Element 2 besteht aus einer Carbon-Aramid Nasenleiste, sowie einem Balsa-Hauptholm (!) der mit Kohle und GFK

gewebe in Sandwichbauweise ausgeführt ist :

Keine Angst werte Baugemeinde! das alles ist FERTIG!!! Und deswegen bekommt ihr auch in den Styroporblöcken die fertigen Nasenleisten

und das Styropor dient einerseits als PressMatrix für die D-Box und andererseits hat Nikola forgefertigte Hellings für den Flächenbau mit beigelegt

inklusive dem eingeschnittenen AG Profil!

Clever!

Wir wühlen uns durch die Box und legen mal alles fein säuberlich auf den Bautisch.

Nikola hat voriges Jahr seine Werkstatt mit einem tollen neuen CNC Laser ausgerüstet, die Schnitte sind absolut präzise und

die Balsateile werden noch mit ganz kleinen Stegen im Brett gehalten.

Der Rumpf ist fertig, besteht aus dem Kohle Rohr (wow, wirklich super Qualität) und dem 2,4 GHZ freundlichem vorderen Pod mit wirklich

grosser Öffnung für die Anlage später. Was uns auch gleich auffällt ist die Pendelaufnahme aus Kohle für das Höhenruder. Fertig zusammengebaut.

Testweise stecken Papa und ich den fertigen Hauptholm zusammen, eine Sandwich Konstruktion aus Balsa, Kohle und umwickelt mit GFK mit

fertiger integrierter Steckung.

Nein, sowas haben wir auch noch nicht gesehen.

Jede menge an Kohle-Steifen (den sogenannten Cap Strips) hat Nikola beigelegt: ahh es wird später zum Fummeln, wenn man jede Rippe

mit dem Kohle Zeugs ankleben muss. Wir werden sehen (oder lesen)

Aber jetzt zum "Herzen" des Baukastens! Nikola hat mich mit einer 900mb Datei für die Bauanleitung (in Englisch Versorgt) und als ich die

schnell mal am Laserdrucker raushauen möchte sind da 109 (!!!!!!!!!!!!!!!!!!!!!) Seiten vorgesehen!

Sicher ein Druckfehler!

NO WAY, 109 Bauseiten mit perfekten Bildern in mehreren Gruppen angeordnet! Wieder was Vater Erich in seinen 70 (!) Modellbaujahren noch nicht hatte.

"Dad, du lernst nie aus!" kommts mir über die Lippen.

Die Anleitung ist wie gesagt gegliedert, man beginnt mit den Aussenohren der Fläche und arbeitet sich langsam zum Mittelteil. Jedes Kapitel der

Anleitung und Farblich gleich gekennzeichnet, und selbst das Aufbringen der "Cap Strips" auf den Rippen hat ein eigenes Kapitel bekommen

CHAPEAU!

Also beginnt das Bauen des Element 2 mit einem intensiven Studium der Anleitung (sagen wir so: wir tuen Bilder schauen, denn auch so

versteht man als Englisch Laie genau, was Nikola beschreibt)

"wo sind die Einstelldaten" meint Vater Erich dann nebenbei... Hmm ja er hat Recht, Ruderausschläge oder Klappenausschläge sind keine angegeben,

auch nichts über Einfliegen oder so. Braucht man bei einem 2 Achs Segler eigentlich eh nicht, muss man sich erfliegen.

Aber wie gesagt, guter "catch" des Seniors: es wird peinlichst genau jeder Arbeitsschritt kommentiert und beschrieben, für die Folierung (Bespannung), der

Montage der Anlage (Motor, Servo etc) und dem Einfliegen wird leider nichts gewidmet.

Ja schon, technische Daten und Schwerpunkt sind angegeben und am 1:1 Plan mit eingezeichnet.

Egal wir werden sehen und Ihr könnt es mitlesen in den nächsten Wochen.

Nikola schreibt dass der Bau mit Hilfe der Anleitung auch Anfängertauglich wäre, hmm ... wir denken uns - mit der Komplexität

des Modells (D Box, Cap Strips) - eher nicht so. Können uns aber täuschen!

Also für Erich heisst es wieder: zurück zum "Bauanleitungs - Buch" und erst mal studieren!

Auch bei uns gilt: Bilder sagen mehr als 1000 Worte!

Viel Spass beim Lesen in den nächsten Wochen!

Matthias und Erich

Anhänge

-

IMG_9345_Bildgröße ändern.JPG545,6 KB · Aufrufe: 100

IMG_9345_Bildgröße ändern.JPG545,6 KB · Aufrufe: 100 -

IMG_9346_Bildgröße ändern.JPG418,2 KB · Aufrufe: 99

IMG_9346_Bildgröße ändern.JPG418,2 KB · Aufrufe: 99 -

IMG_9348_Bildgröße ändern.JPG521,3 KB · Aufrufe: 106

IMG_9348_Bildgröße ändern.JPG521,3 KB · Aufrufe: 106 -

IMG_9343_Bildgröße ändern.JPG336,9 KB · Aufrufe: 98

IMG_9343_Bildgröße ändern.JPG336,9 KB · Aufrufe: 98 -

IMG_9342_Bildgröße ändern.JPG445,3 KB · Aufrufe: 99

IMG_9342_Bildgröße ändern.JPG445,3 KB · Aufrufe: 99 -

IMG_9341_Bildgröße ändern.JPG513,1 KB · Aufrufe: 105

IMG_9341_Bildgröße ändern.JPG513,1 KB · Aufrufe: 105 -

CLM-Pro-RC-electric-model-Elemental2-KIT-1.png315,6 KB · Aufrufe: 115

CLM-Pro-RC-electric-model-Elemental2-KIT-1.png315,6 KB · Aufrufe: 115 -

IMG_9327_Bildgröße ändern.JPG600,8 KB · Aufrufe: 114

IMG_9327_Bildgröße ändern.JPG600,8 KB · Aufrufe: 114 -

IMG_9328_Bildgröße ändern.JPG651,2 KB · Aufrufe: 105

IMG_9328_Bildgröße ändern.JPG651,2 KB · Aufrufe: 105 -

IMG_9329_Bildgröße ändern.JPG443,4 KB · Aufrufe: 91

IMG_9329_Bildgröße ändern.JPG443,4 KB · Aufrufe: 91 -

IMG_9330_Bildgröße ändern.JPG580,5 KB · Aufrufe: 93

IMG_9330_Bildgröße ändern.JPG580,5 KB · Aufrufe: 93 -

IMG_9331_Bildgröße ändern.JPG491,8 KB · Aufrufe: 89

IMG_9331_Bildgröße ändern.JPG491,8 KB · Aufrufe: 89 -

IMG_9332_Bildgröße ändern.JPG354,8 KB · Aufrufe: 95

IMG_9332_Bildgröße ändern.JPG354,8 KB · Aufrufe: 95 -

IMG_9333_Bildgröße ändern.JPG545,7 KB · Aufrufe: 93

IMG_9333_Bildgröße ändern.JPG545,7 KB · Aufrufe: 93 -

IMG_9340_Bildgröße ändern.JPG774,5 KB · Aufrufe: 90

IMG_9340_Bildgröße ändern.JPG774,5 KB · Aufrufe: 90 -

IMG_9339_Bildgröße ändern.JPG779,4 KB · Aufrufe: 94

IMG_9339_Bildgröße ändern.JPG779,4 KB · Aufrufe: 94 -

IMG_9338_Bildgröße ändern.JPG621,6 KB · Aufrufe: 100

IMG_9338_Bildgröße ändern.JPG621,6 KB · Aufrufe: 100 -

IMG_9335_Bildgröße ändern.JPG385,9 KB · Aufrufe: 107

IMG_9335_Bildgröße ändern.JPG385,9 KB · Aufrufe: 107

Zuletzt bearbeitet:

Der Element 2 steht bei mir auch seit neuesten auf der Agenda. Ich verfolge den Bericht auf jeden Fall.

Der Element 2 steht bei mir auch seit neuesten auf der Agenda. Ich verfolge den Bericht auf jeden Fall. Zwar bei einem anderen Modell - der Aufwand bleibt sich aber der gleiche.Aber dennoch, schon alleine optisch lohnt sich die Arbeit alle mal. Geduld ist eine Tugend.

Zwar bei einem anderen Modell - der Aufwand bleibt sich aber der gleiche.Aber dennoch, schon alleine optisch lohnt sich die Arbeit alle mal. Geduld ist eine Tugend.  Die Idee mit den Teststreifen zum aufbringen der Capstripes von Nordic finde ich interessant und werde ich mal ausprobieren. Bei meinen letzten Capstripes bin ich wie ihr vorgegangen. Vorne fixieren, antrocknen lassen und dann gleichmäßig mit ausreichend Druck nach hinten zu andrücken. Ich habe nach dem anschleifen der Stripes noch den anfallenden Kohlestaub mit einem Acetonläppchen entfernt, damit wirklich eine "saubere" Verbindung zur Rippe entstehen kann. Ich denke auch dieser Aufwand lohnt sich spätestens, wenn mal die Folie erneuert werden muss und die Stripes nicht an der Folie kleben bleiben, wenn man diese entfernt. Auch da spreche ich aus Erfahrung.

Die Idee mit den Teststreifen zum aufbringen der Capstripes von Nordic finde ich interessant und werde ich mal ausprobieren. Bei meinen letzten Capstripes bin ich wie ihr vorgegangen. Vorne fixieren, antrocknen lassen und dann gleichmäßig mit ausreichend Druck nach hinten zu andrücken. Ich habe nach dem anschleifen der Stripes noch den anfallenden Kohlestaub mit einem Acetonläppchen entfernt, damit wirklich eine "saubere" Verbindung zur Rippe entstehen kann. Ich denke auch dieser Aufwand lohnt sich spätestens, wenn mal die Folie erneuert werden muss und die Stripes nicht an der Folie kleben bleiben, wenn man diese entfernt. Auch da spreche ich aus Erfahrung.

) aus der Küche eine Rolle

) aus der Küche eine Rolle

Jedoch muss erst der RES Kader stehen.

Jedoch muss erst der RES Kader stehen.