Du verwendest einen veralteten Browser. Es ist möglich, dass diese oder andere Websites nicht korrekt angezeigt werden.

Du solltest ein Upgrade durchführen oder einen alternativen Browser verwenden.

Du solltest ein Upgrade durchführen oder einen alternativen Browser verwenden.

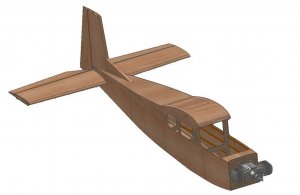

Big Lift neu konstruiert !

- Ersteller multikulti

- Erstellt am

multikulti

User

es geht dem Ende zu...

es geht dem Ende zu...

Hallo hier der Stand von heute abend:

Gewicht: 5,597 kg !!! (rechnerisch !) was sich aber abzeichnet, der Motor mit 1,8 kg ist sicher nicht verkehrt (im Bezug auf den Schwerpunkt)

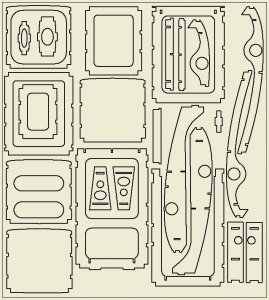

Daten zum lasern sind auch schon fast aufbereitet, muss nur noch einen Lieferenten suchen.

mfg

Armin

es geht dem Ende zu...

Hallo hier der Stand von heute abend:

Gewicht: 5,597 kg !!! (rechnerisch !) was sich aber abzeichnet, der Motor mit 1,8 kg ist sicher nicht verkehrt (im Bezug auf den Schwerpunkt)

Daten zum lasern sind auch schon fast aufbereitet, muss nur noch einen Lieferenten suchen.

mfg

Armin

Morg´n Armin

habe auch so eins zwei Kleinigkeiten aus der Praxis über deren fehlen ich mich schon oftmals geärgert habe:

Leitwerk:

Rumpf:

Andre

habe auch so eins zwei Kleinigkeiten aus der Praxis über deren fehlen ich mich schon oftmals geärgert habe:

Leitwerk:

- Verdrehsicherung und Befestigung nicht vergessen. Eventuell an der ersten Rippen einen kleinen "Nase" durch die das LW am Rumpf geschraubt wird.

- Ausschnitt für elektrischen Steckverbinder nicht vergessen.

Rumpf:

- Da schliesse ich mich einen meiner Vorredner an. Entsprechend stabile Fahrwerksaufnahme einkonstruieren.

- Auch das Spornrad nicht vergessen - auch das "haut manchmal richtig rein"

- Eventuell eine Servoaufnahme (Gasservo) vorsehen, und eine Akkuaufnahme für die E-Flieger. Diese müssen auch mit den Spanten verzapft werden. Bei der Größe sind die Akkus recht schwer.

- ein Rohr, bzw dessen Aufnahme (oder Holzösen an den Spanten) sind zur Kabelführung zu den Servos hilfreich und verhindern ein klappern.

- Vielleicht ein aufgelasertes Kreuz für den Motormittelpunkt (nicht unbedingt erforderlich, aber hilfreich)

- Schablonen zur Zwangspositionierung der Spanten oder entsprechnende Gurte sorgen für einen verzugsfreien und passgenauen Aufbau.

- auch hier Verdrehsicherung, elektrische Verbindung und Arretierung nicht vergessen (Verschraubung, Multilock)

- Was noch hilfreich ist (nicht unbedingt notwendig) sind fertig vorgesehen Aussparungen (mit Hilfsrippen) für die Ruderhörner.

Andre

multikulti

User

Hallo

bzgl der Befestigung vom den Höhenleitwerken und dem Seitenleitwerk fehlt mir noch eine richtig gute Idee. Klar kommt noch eine Verdrehsicherung und die entsprechenden Aussparungen für die Steckverbindung der Servostecker rein. letzeres wird aller wahrscheinlichkeit mit MPX Steckern gemacht.

Aber wie gesagt für die Verschraubung fehlt mir noch eine Idee....

mfg

Armin

bzgl der Befestigung vom den Höhenleitwerken und dem Seitenleitwerk fehlt mir noch eine richtig gute Idee. Klar kommt noch eine Verdrehsicherung und die entsprechenden Aussparungen für die Steckverbindung der Servostecker rein. letzeres wird aller wahrscheinlichkeit mit MPX Steckern gemacht.

Aber wie gesagt für die Verschraubung fehlt mir noch eine Idee....

mfg

Armin

Verschraubung

ist ganz einfach für das HLW: du kontstruierst wie eine kleine Nase an die innerste Rippe (Wurzelrippe, am besten unten) mit einer Bohrung und im Rumpf die Rumpfwand doppelst du an dieser Stelle auf um eine Einschlagmutter einzusetzen oder eine Gewinde einschneiden zu können. Ist leicht zu realisieren und nicht schwer.

Für die Flächen habe ich das mal so gemacht: Die Verdrehsicherung aus Stahl und hinter (innen) Anschlußrippe einen Stellring eingeklebt. Hat immer gehalten, ist aber schlecht in der Lage bei Überbelastung nachzugeben. Hier wäre das Multilocksystem von Multiplex eine bessere Lösung. Was sich aber meiner Erfahrung entzieht, ob diese Art der Arretierung bei solchen Modellen ausreichend ist.

Für das SLW könntest du eine Verschraubung von unten vorsehen.

Was ich auch schon gemacht habe ist: aus dem Rumpf hinten das teil extra zu bauen an dem das HLW un SLW befestigt wird und du nimmst alles als Einheit ab.

So hier etwa:

Das ist mein Tecnam mit 2,25 Spannweite und hat bestens funktioniert - auch mit Seilanlenkung. Elektrische Verbindung ein Multiplexstecker.

Ist alles handgefertigt, mit CAD sollte es sogar noch etwas besser passen.

Hab gerade was für dich gefunden:

http://images.google.de/imgres?imgu...ved=0ahUKEwiimOixuKTLAhWBUhoKHUihC8gQ9QEIJDAD

Seite 2 ist interessant.

André

ist ganz einfach für das HLW: du kontstruierst wie eine kleine Nase an die innerste Rippe (Wurzelrippe, am besten unten) mit einer Bohrung und im Rumpf die Rumpfwand doppelst du an dieser Stelle auf um eine Einschlagmutter einzusetzen oder eine Gewinde einschneiden zu können. Ist leicht zu realisieren und nicht schwer.

Für die Flächen habe ich das mal so gemacht: Die Verdrehsicherung aus Stahl und hinter (innen) Anschlußrippe einen Stellring eingeklebt. Hat immer gehalten, ist aber schlecht in der Lage bei Überbelastung nachzugeben. Hier wäre das Multilocksystem von Multiplex eine bessere Lösung. Was sich aber meiner Erfahrung entzieht, ob diese Art der Arretierung bei solchen Modellen ausreichend ist.

Für das SLW könntest du eine Verschraubung von unten vorsehen.

Was ich auch schon gemacht habe ist: aus dem Rumpf hinten das teil extra zu bauen an dem das HLW un SLW befestigt wird und du nimmst alles als Einheit ab.

So hier etwa:

Das ist mein Tecnam mit 2,25 Spannweite und hat bestens funktioniert - auch mit Seilanlenkung. Elektrische Verbindung ein Multiplexstecker.

Ist alles handgefertigt, mit CAD sollte es sogar noch etwas besser passen.

Hab gerade was für dich gefunden:

http://images.google.de/imgres?imgu...ved=0ahUKEwiimOixuKTLAhWBUhoKHUihC8gQ9QEIJDAD

Seite 2 ist interessant.

André

tembaine

User

Hallo Armin

Höhenleitwerkshälften dieser Grösse habe ich schon folgendermassen befestigt:

- jeweils ca. 2cm vor dem Ende des Steckungrohres von oben eine Kunststoff Senkschraube durch das Steckungsrohr und Hülse, mit entsprechendem Gewinde in der unteren Hälfte vom HLW.

Hat jahrelang gut und sicher funktioniert, könnte man auch für das SLW anwenden.

Gruss

René

Höhenleitwerkshälften dieser Grösse habe ich schon folgendermassen befestigt:

- jeweils ca. 2cm vor dem Ende des Steckungrohres von oben eine Kunststoff Senkschraube durch das Steckungsrohr und Hülse, mit entsprechendem Gewinde in der unteren Hälfte vom HLW.

Hat jahrelang gut und sicher funktioniert, könnte man auch für das SLW anwenden.

Gruss

René

multikulti

User

sehr gute Idee René, habe gleich mal mit der Umsetzung angefangen.

danke

werde auf jeden Fall diese Idee weiter verfolgen und und noch weiter detailieren.

Sieh gut aus, mach mal weiter.

Kommt noch besser aus als meine Lösungen.

Kommt noch besser aus als meine Lösungen.

André

fliegerassel

User

Ich finde die Konstruktionswerkstatt hier richtig gut. So ein Zweckmodell ist da bestimmt auch ein dankbares "Opfer". Auf jeden Fall können sich viele Leute schöne Details anschauen. Wenn der Rumpf etwas rundere Kanten hätte, würde aus dem Zweckmodell auch noch ein richtig schönes Flugzeug werden. Die Proportionen finde ich nämlich wirklich gelungen. Ich weiß, hat nichts mit der Konstruktion zu tun. Aber ein wenig schön ist ja auch schön...

Gruß Mirko

Gruß Mirko

multikulti

User

Hallo zusammen

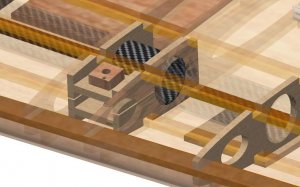

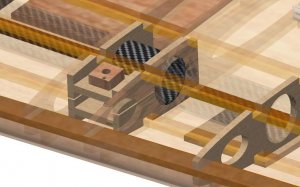

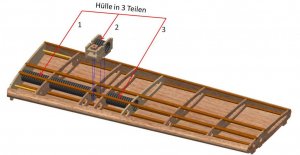

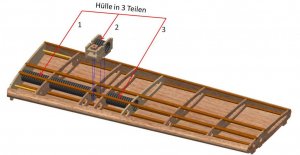

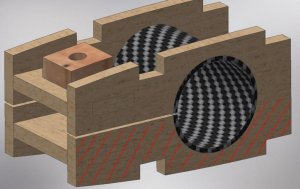

gestern war ich länger auf der Autobahn unterwegs und hatte da Zeit mir Gedanken zu machen. Ich habe mir noch mal basierend auf der Idee von Renè mir Gedanken zu Befestigung der Leitwerke, Seitenleitwerk und der Flächen gemacht. auf den Bildern im Anschluss habe ich mal versucht darzustellen was dabei rausgekommen ist. Bei der Variante von René sehe ich 2 Nachteile (wenn ich dies überhaubt so sagen kann). 1. die positionen der Durchgangslöcher in dem Steckungsrohr ist relativ schwer zu bohren. 2. ich habe keine Möglichkeit die Durchgangsschraube "fest" anzuziehen, sodass sich die Verschraubung durch Vibrationen auch lösen könnte.

Aus diesem Grund habe ich mir noch mal Gedanken gemacht.

wie immer ist eurer Meinung gerne gefragt.

gestern war ich länger auf der Autobahn unterwegs und hatte da Zeit mir Gedanken zu machen. Ich habe mir noch mal basierend auf der Idee von Renè mir Gedanken zu Befestigung der Leitwerke, Seitenleitwerk und der Flächen gemacht. auf den Bildern im Anschluss habe ich mal versucht darzustellen was dabei rausgekommen ist. Bei der Variante von René sehe ich 2 Nachteile (wenn ich dies überhaubt so sagen kann). 1. die positionen der Durchgangslöcher in dem Steckungsrohr ist relativ schwer zu bohren. 2. ich habe keine Möglichkeit die Durchgangsschraube "fest" anzuziehen, sodass sich die Verschraubung durch Vibrationen auch lösen könnte.

Aus diesem Grund habe ich mir noch mal Gedanken gemacht.

wie immer ist eurer Meinung gerne gefragt.

fliegerassel

User

Wäre es zu einfach, an der Wurzelrippe unten eine Zunge dran zu lassen, durch welche eine kleine Schraube in den Rumpf greift? Das hat sich doch bewährt. Wobei deine Lösung hier natürlich ein konstruktiver Leckerbissen ist. Ohne Frage!

Gruß Mirko

Gruß Mirko

tembaine

User

Hallo Armin

eine etwas genauere Beschreibung meiner LW Halterung:

- die Verschraubung kann sehr wohl angezogen werden

- die Kunsttstoffschraube greift unten in ein Kiefernholz, in das ein Gewinde geschnitten ist, das wiederum mit Sekundenkleber getränkt wurde.

Somit ergibt sich ein sicherer Halt der Schraube, da das Gewinde leicht klemmt.

- zur Sicherheit habe ich oben über den Schraubenkopf jeweils ein Klebstreifen geklebt.

- einziger Nachteil, zum Bohren sollte man besser zu zweit sein, da einer die LW schön nach innen drückt, und der andere mit Hilfe einer angefertigten Bohrlehre bohrt.

selbst wenn die Schraube nicht mehr im Gewinde ist, kann die LW Hälfte nicht heraus rutschen, was bei einer defekten Klemmvorrichtung eher der Fall wäre.

Gruss

René

eine etwas genauere Beschreibung meiner LW Halterung:

- die Verschraubung kann sehr wohl angezogen werden

- die Kunsttstoffschraube greift unten in ein Kiefernholz, in das ein Gewinde geschnitten ist, das wiederum mit Sekundenkleber getränkt wurde.

Somit ergibt sich ein sicherer Halt der Schraube, da das Gewinde leicht klemmt.

- zur Sicherheit habe ich oben über den Schraubenkopf jeweils ein Klebstreifen geklebt.

- einziger Nachteil, zum Bohren sollte man besser zu zweit sein, da einer die LW schön nach innen drückt, und der andere mit Hilfe einer angefertigten Bohrlehre bohrt.

selbst wenn die Schraube nicht mehr im Gewinde ist, kann die LW Hälfte nicht heraus rutschen, was bei einer defekten Klemmvorrichtung eher der Fall wäre.

Gruss

René

Wäre es zu einfach, an der Wurzelrippe unten eine Zunge dran zu lassen, durch welche eine kleine Schraube in den Rumpf greift? Das hat sich doch bewährt. Wobei deine Lösung hier natürlich ein konstruktiver Leckerbissen ist. Ohne Frage!

Gruß Mirko

Jo, so wie einer meiner Vorschläge.

Die Klemmung sieht wirklich toll aus und ich könnte mir vorstellen, das diese auch zuverlässig funktioniert. Aber jetzt bringst

du zusätzliches Gewicht in dem Bereich wo es kontraproduktiv ist. Damit die Klemmung hält, hast du doch bestimmt an "vernünftiges" Sperrholz gedacht.

André

multikulti

User

Hallo zusammen

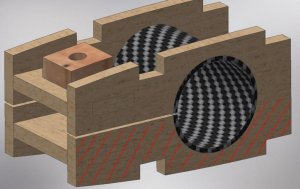

sorry vielleicht habe es mein Gedanke nicht richtig erklärt.

die Hülle von dem Steckrohr istb 3-teilig. siehe Bild das Teil 2 ist in der Klemmvorrichtung fest verklebt und Teil 1 und 3 in den entsprechenden Rippen vom Leitwerk. Das Teil 1 ist der Länge nach aufgesägt, sodass ich dieses flächig klemmen kann und der Druck auf das Steckrohr (Alu) auch flächig verteilt wird. so dürfte das Rohr auch nicht beschädigt werden und ich kann einen großen Druck ausüben. So ähnlich wie wenn mann ein rohes Ei in der Hand zerdrücken will, dies geht ach nicht es sei denn der Druck kommt nur punktuell auf die Schale.

Außerdem sollte die Klemmvorrichtung nur an der rot gekennzeichneten Fläche mit den jeweiligen Rippen (links und rechts) verklebt werden, sodass der kpl. obere Bereich frei bewegen kann.

Ich hoffe nun ist es ein wenig verständlicher..

mfg

Armin

sorry vielleicht habe es mein Gedanke nicht richtig erklärt.

die Hülle von dem Steckrohr istb 3-teilig. siehe Bild das Teil 2 ist in der Klemmvorrichtung fest verklebt und Teil 1 und 3 in den entsprechenden Rippen vom Leitwerk. Das Teil 1 ist der Länge nach aufgesägt, sodass ich dieses flächig klemmen kann und der Druck auf das Steckrohr (Alu) auch flächig verteilt wird. so dürfte das Rohr auch nicht beschädigt werden und ich kann einen großen Druck ausüben. So ähnlich wie wenn mann ein rohes Ei in der Hand zerdrücken will, dies geht ach nicht es sei denn der Druck kommt nur punktuell auf die Schale.

Außerdem sollte die Klemmvorrichtung nur an der rot gekennzeichneten Fläche mit den jeweiligen Rippen (links und rechts) verklebt werden, sodass der kpl. obere Bereich frei bewegen kann.

Ich hoffe nun ist es ein wenig verständlicher..

mfg

Armin

N. Fräulin

User

Hallo,

die Variante Schraube in Steckungsrohr hat sich bewährt, ich habe es in meiner 2,6m Extra, wie viele andere auch. Auch wird dies bei 3m Modellen genutzt.

Im Rohr ist eine Einschlagmutter verklebt. Wenn du im Leitwerk Holz hast, kannst du es schön anziehen.

Grüße Niko

die Variante Schraube in Steckungsrohr hat sich bewährt, ich habe es in meiner 2,6m Extra, wie viele andere auch. Auch wird dies bei 3m Modellen genutzt.

Im Rohr ist eine Einschlagmutter verklebt. Wenn du im Leitwerk Holz hast, kannst du es schön anziehen.

Grüße Niko

Ähnliche Themen

- Antworten

- 5

- Aufrufe

- 19K

- Antworten

- 89

- Aufrufe

- 59K

- Antworten

- 16

- Aufrufe

- 29K