Hi zusammen,

für meine Doku hier noch exakt die Belegung und die Gewichte für das Gelege.

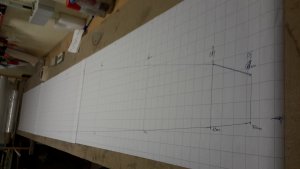

1. Vollflächig 100er Biax 69 Gramm

2. Innenlage 100er Biax 21 Gramm

3. D-Box in 80er von Ende Innenlage 128cm (breite Gelege) 14 Gramm

4. Verstärkung in den Rudern und im Bereich der Servos 18 Gramm

In Summe habe ich somit 122 Gramm CfK Biax verarbeitet.

Als H&H habe ich 5x 42 Gramm verarbeitet. Letzendlich werde ich die exakte Menge an H6H erwiegen können

Hier mein Vor- und Nchteil Resumee zum Thema mit Folie verpressen.

Vorteile

- Die Gefahr des Verutschens ist quasi fast null

- Folie zieht sich nicht im Bereich der Nasenleiste oder Endleiste ein

Nachteil

- bis alle Fallten und Schlupflöcher für die Nebenbluft mit Acryl verschlossen sind dauert ziemlich lang

- Druck einstellen ist etwas heikler, da beim verschließen der ganzen Löcher der Druck steigt

- gefühlte Kraft im Bereich der NL gefühlt sehr gering

Bei der anderen Oberseite versuche ich es wie ein Schlafsack zu machen. An einer Seite umklappen.

Somit muss ich nur 3 Seitenkanten abdichten!

.

.