Landeklappen die Dritte!

Landeklappen die Dritte!

Eigentlich wollte ich dieses WE nichts machen. Aber irgendwie läßt mir das Thema keine Ruhe. Fertig bin ich nicht, aber noch sind beide Klappen "bolzengerade". Und es "fühlt" sich auch gut an.

Hier ein paar Bilder:

Erst einmal musste der Fräser ran. Ich habe mich für die Variante mit dem CFK Rohr entschieden. Er ist recht biegesteif und ich wollte bei der Klappe nun wirklich keine Verkastung bauen.

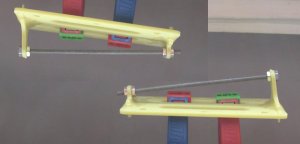

Das Gerippe mit dem oberen zusätzlichen Stringer machte schon einen guten, stabilen Eindruck:

Diesmal habe ich bis jetzt alles mit CA geklebt. Ich habe mir beim Aufkleben des Gerippes allergrößte Mühe gegeben, dass alles schön plan ist. Das CFK Rohr habe ich nachträglich durchgeschoben, da es sich gezeigt hatte, dass es durch den Winkel nicht geht. Durch das mit CA verklebten Rohr kam gleichzeitig eine enorme Torsionsfestigkeit hinein.

OK, eine gewissen Welle ist zu sehe, aber die wird noch verschliffen. Jedenfalls erfüllt es (bis jetzt) meinen Vorstellungen.

Meine gesammelten Werke ...

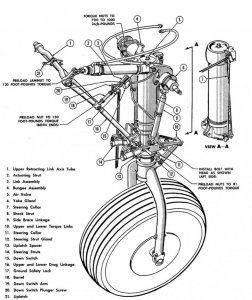

Als nächstes hatte ich vor, die obere Beplankung bis zum vorderen Stringer zu ziehen. Die Nase wollte ich mit einzelnen ca. 3mm breiten Leisten bekleben (wie man einen konischen Rumpf beplankt). Damit sollte es ausgeschlossen sein, dass durch die Beplakung der Nase ein Verzug rein kommt. Die Beplankungsbrettchen werde ich aus 2mm Balsa bauen, um genügend Fleisch zum verschleifen zu haben. Im Prinzip wie Lutz das vorgeschlagen hat (vielen Dank!), aber mit schmaleren Brettchen.

Auf das Bowdenzugröhrchen werde ich verzichten. Alles fluchtet so gut, dass ich den Stahldraht problemlos durchstecken kann.

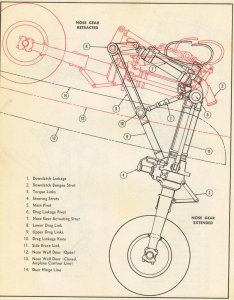

Die Gegenstücke habe ich aus 1,5mm CFK gefräst. Vermutlich nicht nötig, aber mir war das lieber, da es beim Schleifen sonst zu leicht passieren könnte, dass ich einen Halter abreiße.

Ich hoffe, es geht nun nichts mehr schief.