Energija E5.240 - Eine kleine Energija – Teil 2

Da die kleine Energija wahrscheinlich des Öfteren mein Buddy bei Neuerkundungen in den Bergen sein wird, wollte ich sie motorisieren. Wenn man allein in einem vielleicht unbekannten Gelände steht, dann lässt sich das Teil doch leichteren Herzens rausschmeißen.

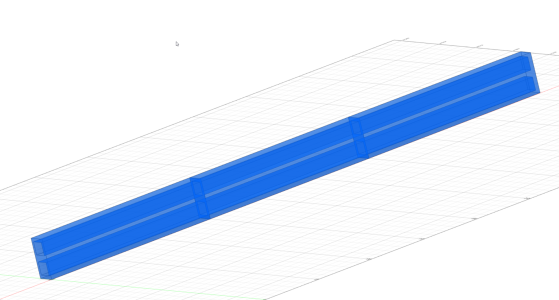

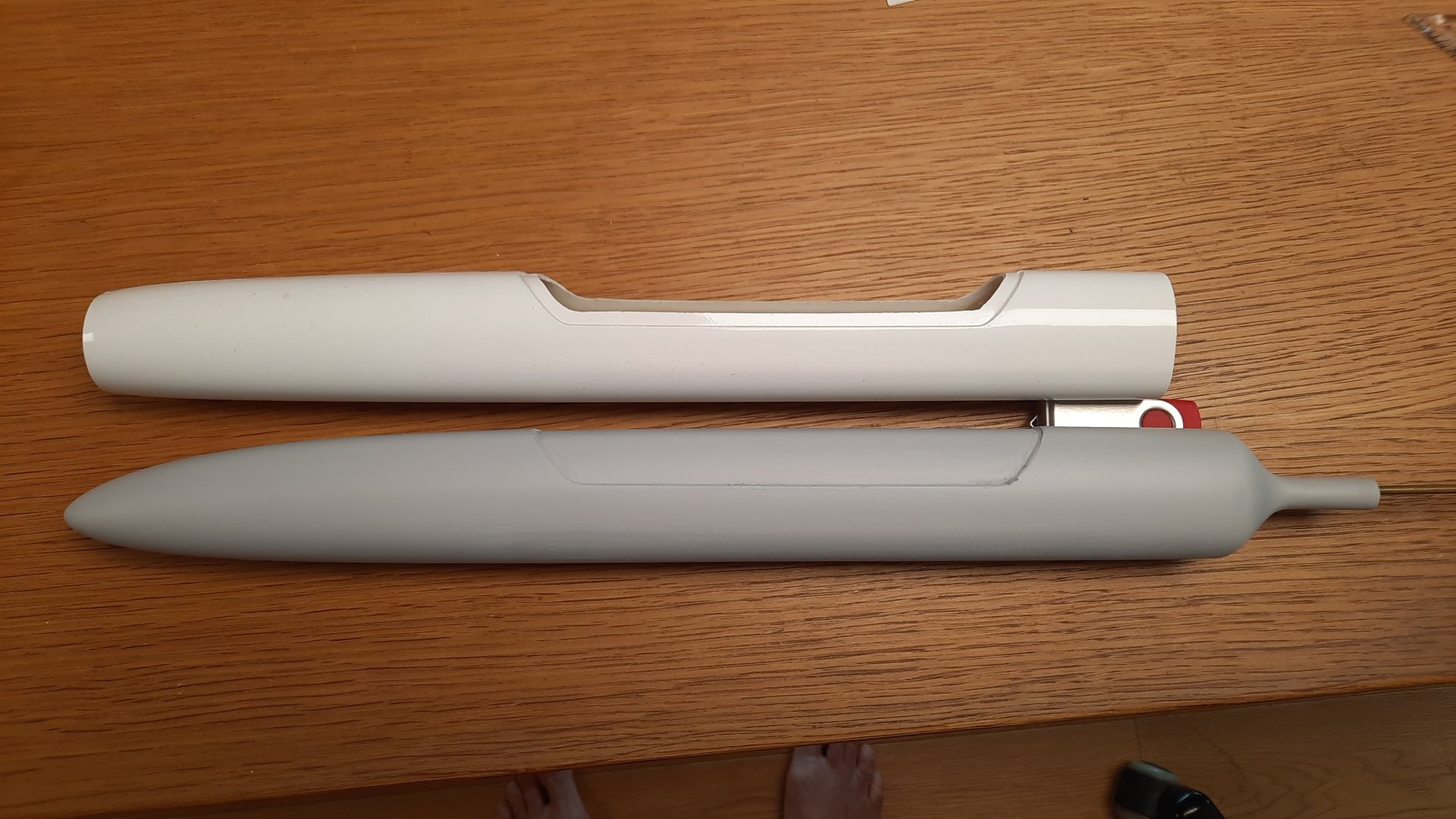

Die Original E-Schnauze wäre aber zu lange gewesen und daher habe ich mir eine neue Nasenform gebaut. Ich habe den Abschnitt der Kabinenhaube als Basis genommen – damit konnte die Original Haubenform weiter benutzt werden - und hinten und vorne adaptiert. Logisch, die Teile wurden wieder 3D-gedruckt. Der neue Rumpf ist im Bereich von 30-34mm rund und hat einen weicheren Übergang auf die Maße im Kabinenhaubenbereich. Dadurch deckt der Rumpf einen großen Längenbereich durch Abschneiden für unterschiedliche Motorspant-Durchmesser ab. Ich habe sie so gezeichnet, dass sie optimal auf den VM Pro Spinner passt.

Das Rumpfende wird einfach abgeschnitten, der V-Verbinder wieder eingeklebt und mittels der Leitwerke wieder ein Rumpf-Leitwerks-Übergang modelliert. Vom abgeschnittenen Teil trenne ich noch den Bürzel ab und klebe ihn als Abschluss wieder an den gekürzten Rumpf an. Ein paar CFK-Rovings innen zur Verstärkung, außen verschliffen und mit Klarlack beilackiert. Der Bürzel ist links und rechts vielleicht < 3/10mm kleiner. Das wird ein wenig abgeschliffen und verschwindet dann sowieso unter dem Tesa mit dem die Anlenkungsabdeckung befestigt wird.

So sieht's dann nachher aus.

Der untere Rumpf bekam ein völlig neues Profil (1cm kürzer und mehr Wölbung) verpasst. Der wurde für die T-Race23 (Are-o-tec) Flächen adaptiert. Durch das Uni-Gewebe und das Modellieren mit schwarz eingefärbten und mit CFK-Kurzfasern verstärkten Harz konnte das Ganze in Sichtcarbon belassen werden. Das wäre beim z.B. oberen Rumpf mit Sichtcarbon gewebe wahrscheinlich auffälliger gewesen.

Das von Norbert (

@NKO) hier im

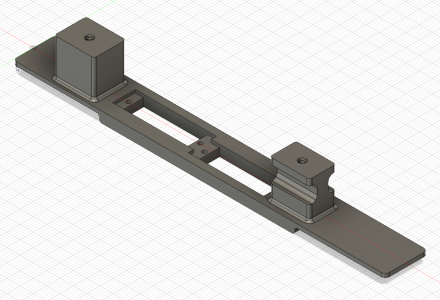

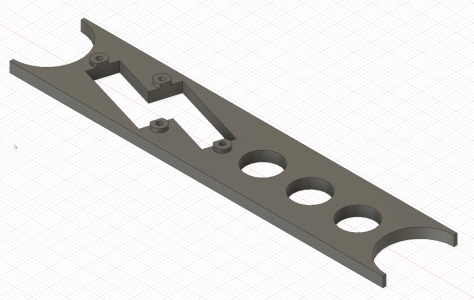

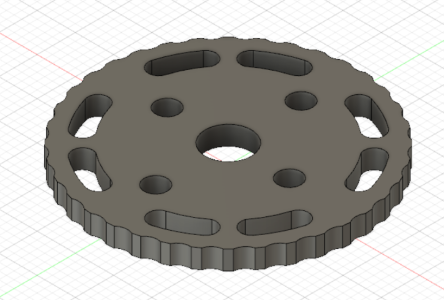

Thread publizierte F3G-Servobrett ist für die KST X08 Plus ausgelegt und man muss fast ein wenig tricksen um die Servos so unterzubringen, damit nichts streift. Da ich die normalen X08 verwende, habe ich mehr Platz und mir daher ein neues Servobrett konstruiert. Die Servos sitzen dabei auch ein wenig weiter vorne und der Teil vor dem Verbinder fällt weg. Dort sitzt nämlich mein Empfänger (senkrecht). Die Bohrabstände sind gleich wie bei jenem von Norbert und es kann natürlich in einer "normalen" Energija auch eingesetzt werden.

E-Servobrett neu

Bei der Motorisierung wollte ich auch etwas Neues ausprobieren. Da ich fast ausschließlich in den Bergen unterwegs bin, ist der Motor für mich nur eine Absaufversicherung und läuft dementsprechend selten. Aus diesem Grund ergibt es für mich wenig Sinn, einen teuren Getriebemotor einzubauen.

Daher kam in diese kleine Energija der bereits

hier vorgestellte gekapselte Außenläufer von Dualsky. Meine ersten Erfahrungen aus dem Einflugtag in der Ebene sind absolut positiv und ich werde diesen Motor auch bei der nächsten „normalen“ Energija verwenden. Vom Log kann ich ungefähr ein Steigen von 11-14m/s je nach Akkuladung herauslesen. Absolut ausreichend für meine Bedürfnisse und der Motor ist gegenüber einem typischen Tenshock 1520 - kürzer, leichter und günstiger.

Mit dieser Reihenfolge, nämlich... Motor - Regler/Unisens - Akku (1600, 3S) - Empfänger - Servos war kein Blei notwendig. Anm: Links ist am Bild vorne ;-)

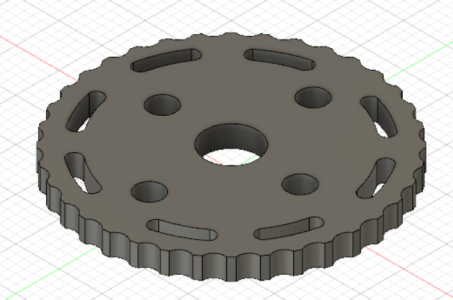

Nachdem dies wahrscheinlich auch meine neue „Höllenmaschine“ wird, habe ich ihr nachträglich auch einen neuen Verbinder mit nur 3,5 Grad V-Form anstatt der Original 6 Grad spendiert. Die Verbinderform wurde wieder – ich habe nur eine gaaanz kleine Fräse und da geht nichts mit Alu – mit Hilfe des 3D-Druckers entwickelt. Stabiler Boden – Alu Seitenteile – herausnehmbare Stempel in 3D gedruckt – stabile Druckplatte. Funktioniert prächtig!

Easy wäre es, wenn man zuerst mit dieser Form den Verbinder macht und davon dann die Taschen abformt. Aber da ja der Originalverbinder für die Taschen Pate gestanden hat, musste darauf dann hingearbeitet werden. Das bedeutete ein wenig nachschleifen, aber keine Hexerei.

Meine Baby-Stepcraft. Aber 30cm sind auch drin :-)

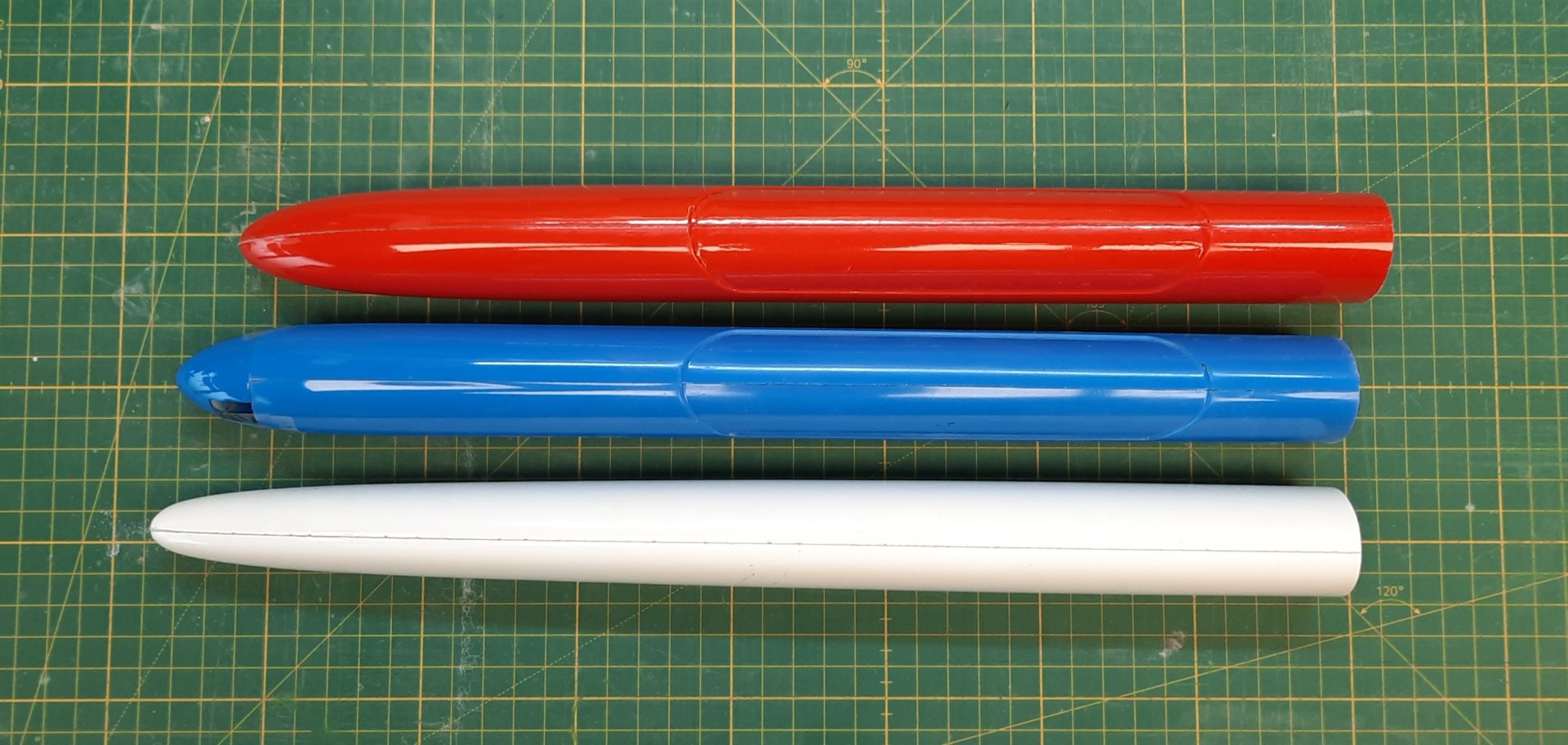

Ein „richtiger“ Segelflieger Rumpf steht auch kurz vor der Fertigstellung. Diese Version gestaltet sich ziemlich einfach. Schnauze ein Teil herausschneiden und wieder orthopädisch korrekt anpflanzen. Eine typische Schönheits-OP eben. Die Haube kann einfach gekürzt werden und passt. Das Heckteil ist wie beim Motor-Rumpf.

Wer genau schaut, sieht die Narbe der Schönheits-OP ;-)

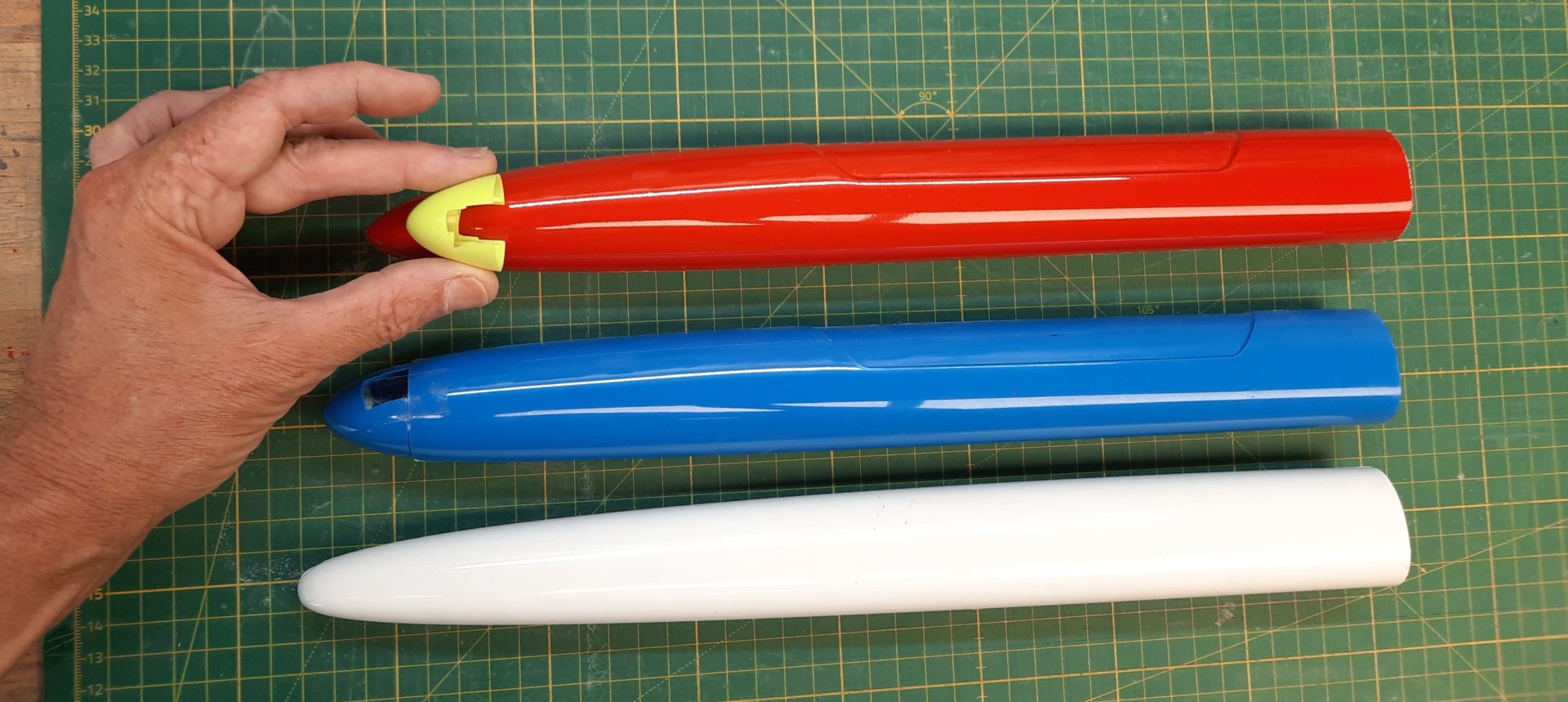

Durch die Verwendung von X08 kann auch im kurzen Rumpf ein 18650 Lion Akku verwendet werden. Zum Vergleich die "normale" Größe.

Fazit: Die Kleine war mir von der ersten Sekunde an vertraut und auf allen Achsen sehr agil. Ich freue mich schon auf den artgerechten Einsatz am Hang.

Die Familie wird schön langsam perfekt. Von unten nach oben sind Papa (der Laute) und Mama (die Elegante), der wilde Nachwuchs mit dem (wieder lauten) Sohneman und der (ebenfalls grazielern) Tochter. Ganz droben sind Cousin und Cousine (mit anderem Profil) aus der T-Race23 Linie :-)

An dieser Stelle möchte ich mich bei Sven für sein Engagement rund um den Formenbausatz bedanken. Den nur so, d.h. mit diesem hohen Vorfertigungsgrad und des modernen Designs, gab ich mir letztendlich den Ruck, als Einzelperson überhaupt ein Modell aus Formen bauen zu wollen. Jetzt, ein paar Entformungen weiser, traue ich mich schon weiter in unbekanntes Terrain und so ist der Formenbaukasten für mich eine Art Plattform geworden.

Weiters möchte ich mich bei ihm für die ausdrückliche Downloadfreigabe des Wurzelprofils bedanken. Vielleicht macht das nach dem

V-JX Projekt, wo Jochen und Mario ja dezidiert im Open-Source-Gedanken entwickelt bzw. dokumentiert haben, Schule und es werden so zukünftig mehr Information geteilt.

Zurzeit bin ich ziemlich angefixt von der Leistungsfähigkeit dieser Besenstiele und Pläne für die nächsten Evolutionen schwirren mir schon im Kopf rum

.

Auch bei hier ungenannten RCN-Usern möchte ich mich für Eure Hilfe, Anregungen, fruchtbare Diskussionen und Artikel bedanken. Vielleicht konnte ich neben reiner Unterhaltung auch ein, zwei neue Infos transportieren.

Und natürlich sollte auch mal RCN selbst für diese Plattform gedankt werden … nicht nur, wenn ein Verkauf in der Börse klappt

– Danke.

Ach, ja, wenn man von der Börse spricht. Da ich jetzt die Negativform der kurzen E-Nase habe, stelle ich das Positiv Urmodell inkl. einer Haube zum Verkauf an die

Börse. Zum Gegenwert einer guten Flasche Rum gehört sie dem/der Nächsten.

So, jetzt werde ich noch die obige Familie fertigstellen und danach muss erstmal die Werkstatt reorganisiert und andere offene Projekte fertiggestellt werden. Dann geht's weiter. Ich habe da so ein paar Ideen...

In der folgenden Nachricht lege ich für interessierte Kollegen die Fräs- und Druckdateien ab.

Christian

Servoausschnitten gemacht werden musste, habe ich mir eine Schablone gedruckt, welche mit einem Fräsvorsatz benutzt werden kann.

Servoausschnitten gemacht werden musste, habe ich mir eine Schablone gedruckt, welche mit einem Fräsvorsatz benutzt werden kann.

, aber die Fläche wiegt knapp unter 800g. Es war ja auch nicht Ziel hier was Leichtes zu kreieren sondern was Festes. Und wie gesagt, ich fliege hauptsächlich am Hang, sehr oft im Hochgebirge und da bist sowieso meist zumindest leicht ballastiert unterwegs. D.h. meist mit mind ca. 2,8 kg.

, aber die Fläche wiegt knapp unter 800g. Es war ja auch nicht Ziel hier was Leichtes zu kreieren sondern was Festes. Und wie gesagt, ich fliege hauptsächlich am Hang, sehr oft im Hochgebirge und da bist sowieso meist zumindest leicht ballastiert unterwegs. D.h. meist mit mind ca. 2,8 kg. )

) )

) .

.