Meine Energija mit geänderter WK/QR Geometrie.

Ich bin kein F3F-Wettbewerbspilot, möchte aber gelegentlich die Energija im F3F-Style bewegen. D.h. auch engste Wenden damit problemlos fliegen. In der Vergangenheit hatte ich dabei von Zeit zu Zeit das Problem eines Tipp-Stalls. Ich vermutete das Problem beim Tragflügeldesign und wollte dem mit einer aerodynamischen Schränkung beim Snap-Flap, durch eine abnehmende Rudertiefe bei den WK/QR entgegenwirken.

Ein paar Mails mit Jochen (

@Jojo26) brachten mich auf andere mögliche Ursachen. U.a. aufpassen auf sauberste Nasenleiste (kein Grat) und nur dosierter Höhenruderausschlag.

Das war der Knackpunkt. Ich war es gewohnt, meine Modelle mit extremen Höhenruderausschlägen auszustatten. Bei der Energija hingegen sind nur minimale Ausschläge zusammen mit Snap-Flap notwendig um das Ding um die Kurve zu werfen. Wenn man aber am Knüppel nicht fein genug dosieren kann, neigt man schnell dazu, zu viel Höhe zu ziehen es kommt zum Tipp-Stall

Also habe ich die Ausschläge um mehr als ein Drittel reduziert, mich daran gewöhnt und die Energija gibt sich jetzt musterhaft.

Es wäre also aus der Hinsicht nicht notwendig gewesen an der Rudertiefenverteilung etwas zu ändern.

Ich hatte bei einer Vorversion bereits das Längenverhältnis WK zu Querruder zugunsten längerer Querruder verändert und das als sehr angenehm empfunden. Ursprünglich hat die E5 ein Verhältnis der WK/QR von 46.5% / 53.5%. Die gängigen F3F-Modelle bewegen sich im Schnitt um 41.5% / 58.5%. Also habe ich mich auch bei der Energija für diesen Bereich entschieden und kam auf 42% WK / 58% QR.

Daraus ergab sich natürlich, eine verbesserte Querruderwirkung, die ich gerne mitgenommen habe. Die verkleinerte WK kann beim Butterfly bei der Tragfläche noch weiter heruntergefahren werden und erzielt damit dieselbe Wirkung wie mit der längeren WK.

Auch habe ich die Servos näher zum Rumpf (=Massenschwerpunkt) – einerseits durch die geänderten WK/QR-Längen andererseits nochmals ein paar cm grundsätzlich nach innen - bekommen. Der Massenschwerpunkt der Tragflächen hat sich so um 5cm nach innen verschoben. Auch kein Nachteil.

Außerdem habe ich bei der Vermessung gängiger Modelle festgestellt, dass deren Rudertiefen meist im Bereich von 25-27% liegen. Die E5 hat innen ca. 23% und außen ca. 22%. Daher wollte ich es auch in diese Richtung versuchen und habe eine Fläche mit einer durchgehenden Rudertiefe von 25% gemacht.

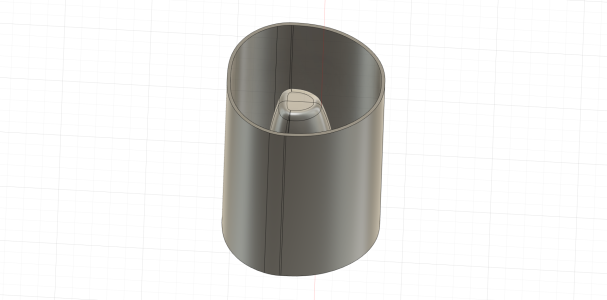

Original (23% = 5.5cm) vs. Neu (25% = 6.0cm)

Beim Vergleichsfliegen mit der Originalversion ohne Zeitnehmung etc. – hatte ich das subjektive Gefühl, dass sie einfach besser um die Kurve flutscht. Vielleicht aber auch nur Wunschdenken, weil’s eben das eigene Baby ist … und die sind immer am schönsten

Geschwister

Geschwister

Ursprünglich plante ich den hinteren Torsionstift um 1cm nach vorne zu versetzen. D.h. dann auch am Rumpf ein zweites Loch zu bohren umso zu den bisherigen Flächen kompatibel zu bleiben. Beim Ausschneiden der Ruder habe ich aber festgestellt, dass es sich eigentlich relativ gut ausgeht. Die Dichtlippe musste nur ein wenig gekürzt werden. Passt, damit konnten die Rümpfe bleiben, wie sie sind.

Ein weiterer Punkt, der für mich entscheidend ist, ist die viel höhere Rollrate! Das ist unter anderem ein Kriterium beim spaßigen Fliegen. Und jetzt zischt sie dabei wie ein Swift

. Nach der Energija Alpine Edition plane ich demnächst eine Acro Rumpf (evtl. mit JETEC) und da kann sie dann gar nicht schnell genug rollen.

Das liebe ich so an Seven’s Formenbaukasten. Man kann damit experimentieren, experimentieren, experimentieren. Und mir gehen die Ideen nicht aus. Eher der Stauraum für die Modelle.

Bis bald vielleicht irgendwo am Hang,

Christian

ist flügge.

ist flügge.

. Nach der Energija Alpine Edition plane ich demnächst eine Acro Rumpf (evtl. mit JETEC) und da kann sie dann gar nicht schnell genug rollen.

. Nach der Energija Alpine Edition plane ich demnächst eine Acro Rumpf (evtl. mit JETEC) und da kann sie dann gar nicht schnell genug rollen. . Im denke, dass es sogar dienlich ist, diese Außenlage(n) angelieren zu lassen und damit einer Absaugung durch das Vakuum vorzubeugen.

. Im denke, dass es sogar dienlich ist, diese Außenlage(n) angelieren zu lassen und damit einer Absaugung durch das Vakuum vorzubeugen.

.

.