f3d

Vereinsmitglied

Speed 2016

Speed 2016

Hallo Mick,

mit Bewunderung ( Neid)

habe ich Deine umfangreiche OS Rennmotorensammlung gesehen. Ich denke, dass in keinem Land so viele alte OS Rennmotoren gesammelt wurden wie in Deutschland. Hardi und Dag haben ja das Europa Zentrallager für OS Teile und Motoren.

habe ich Deine umfangreiche OS Rennmotorensammlung gesehen. Ich denke, dass in keinem Land so viele alte OS Rennmotoren gesammelt wurden wie in Deutschland. Hardi und Dag haben ja das Europa Zentrallager für OS Teile und Motoren.

Hier will ich Dir mal meine neue Idee für dieses Jahr zeigen.

Ein 10cmm OS Motor mit 1:1,4 er OS Getriebe.( auf dem Bild ist das große Gehäuse des OS 65 montiert mit der 10ccm Laufbuchse ). Ich will versuchen mit einem größeren Prop mehr Wirkungsgrad zu aktivieren. Auch die Laufruhe und Laufstabilität ist deutlich besser, da nun viel mehr Schwungmasse sich bewegt im Vergleich zu einem Motor ohne Getriebe, wo vorne nur eine kleine, leichte CFK Latte dreht.

Sicher ist das Mehrgewicht zu bedenken - das müssen die Vorteile ausgleichen. Mal sehen wie das geht. Passt halt so schön ohne große Anderungen in die normalen Speeder.

Have Fun.

MFG Mr. f3d

Speed 2016

Hallo Mick,

mit Bewunderung ( Neid)

habe ich Deine umfangreiche OS Rennmotorensammlung gesehen. Ich denke, dass in keinem Land so viele alte OS Rennmotoren gesammelt wurden wie in Deutschland. Hardi und Dag haben ja das Europa Zentrallager für OS Teile und Motoren.

habe ich Deine umfangreiche OS Rennmotorensammlung gesehen. Ich denke, dass in keinem Land so viele alte OS Rennmotoren gesammelt wurden wie in Deutschland. Hardi und Dag haben ja das Europa Zentrallager für OS Teile und Motoren.

Hier will ich Dir mal meine neue Idee für dieses Jahr zeigen.

Ein 10cmm OS Motor mit 1:1,4 er OS Getriebe.( auf dem Bild ist das große Gehäuse des OS 65 montiert mit der 10ccm Laufbuchse ). Ich will versuchen mit einem größeren Prop mehr Wirkungsgrad zu aktivieren. Auch die Laufruhe und Laufstabilität ist deutlich besser, da nun viel mehr Schwungmasse sich bewegt im Vergleich zu einem Motor ohne Getriebe, wo vorne nur eine kleine, leichte CFK Latte dreht.

Sicher ist das Mehrgewicht zu bedenken - das müssen die Vorteile ausgleichen. Mal sehen wie das geht. Passt halt so schön ohne große Anderungen in die normalen Speeder.

Have Fun.

MFG Mr. f3d

Anhänge

Zuletzt bearbeitet:

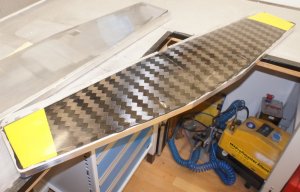

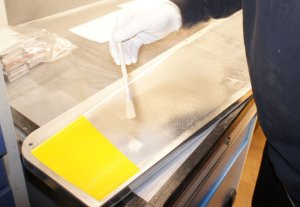

Damit kann ich direkt im Keller lackieren.

Damit kann ich direkt im Keller lackieren.

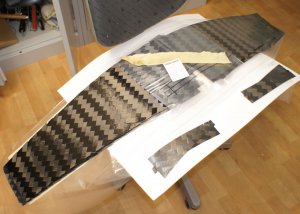

) Man kann die Sache allerdings etwas entschärfen indem man mit "Infutac" Sprühkleber eine Folie auf das Gewebe klebt. Ist dann zwar immer noch nicht so gut wie ST mit Binder, aber in der Not frisst der Teufel Fliegen.

) Man kann die Sache allerdings etwas entschärfen indem man mit "Infutac" Sprühkleber eine Folie auf das Gewebe klebt. Ist dann zwar immer noch nicht so gut wie ST mit Binder, aber in der Not frisst der Teufel Fliegen.