Alles begann mit dem Kauf eines 3D Druckers Ende 2019.

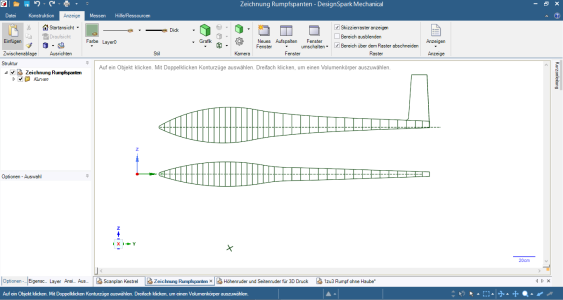

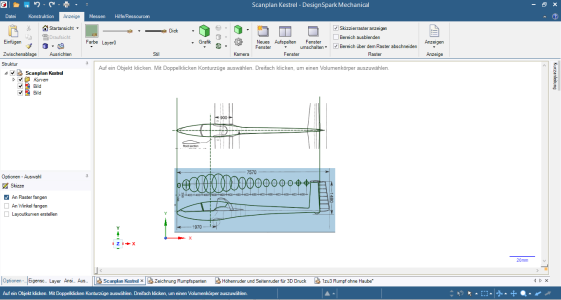

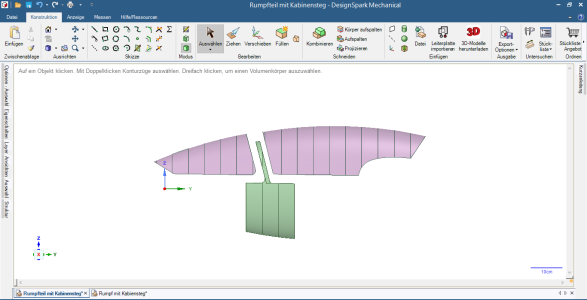

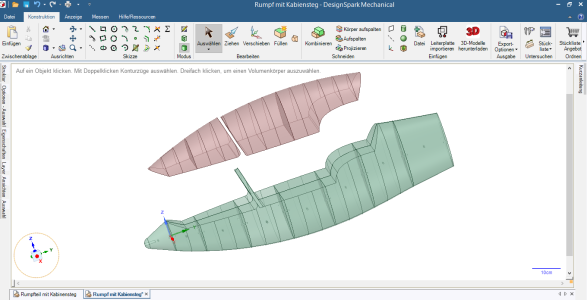

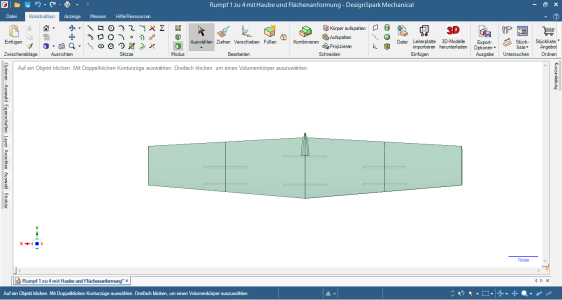

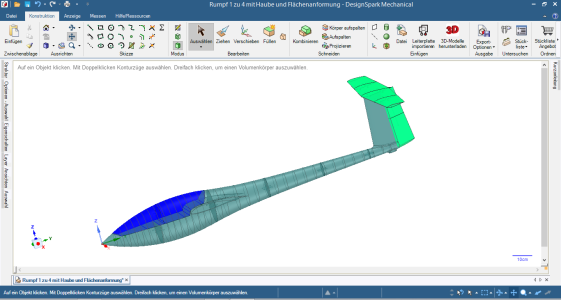

Die vielfältigen Möglichkeiten eines 3D Druckers führten 2020 zum Bau einer 3D Fräse (MPCNC) und damit verbunden auch das Lernen mit einem der vielen CAD-Programmen umzugehen, ich hatte mich für Design Spark entschieden.

Als erstes Konstruktions- und Eigenbauprojekt entstand ein Spacewalker mit 2,60 m Spannweite.

Sämtliche Teile wurden mit DesignSpark konstruiert und anschließend via Estlcam mit der Fräse gefertigt.

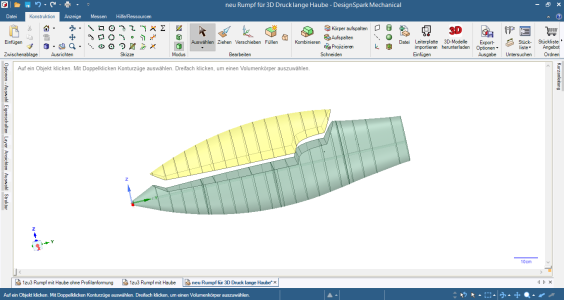

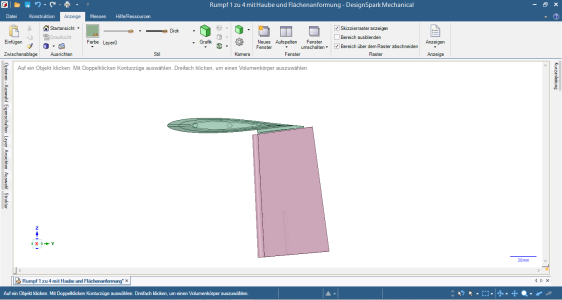

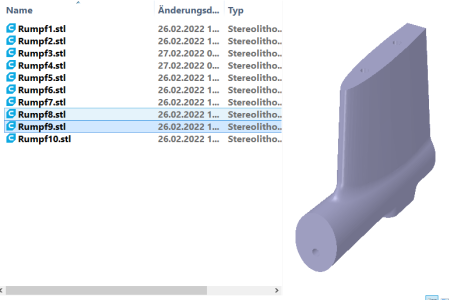

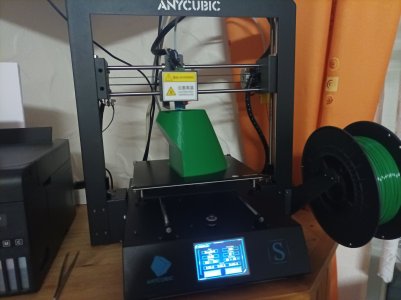

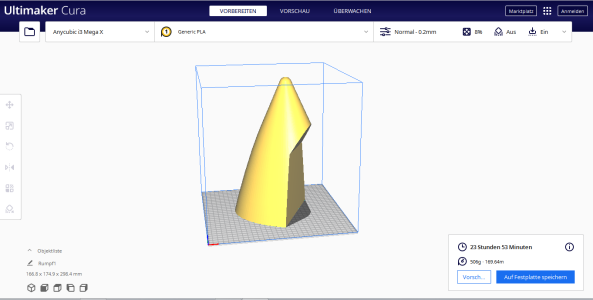

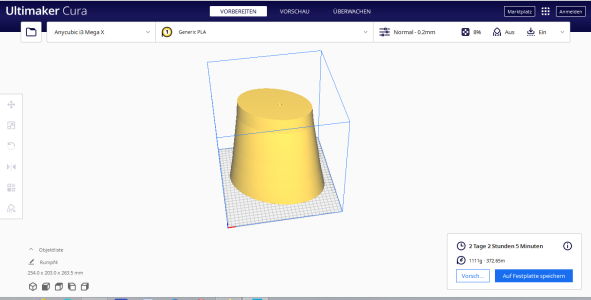

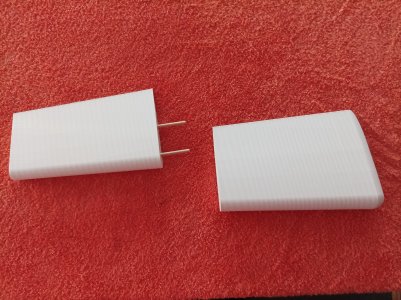

Die Motorhaube habe ich mit dem 3D Drucker als Urform gedruckt und anschließend abgeformt was sehr gut funktioniert hat.

Somit war für mich der Urmodellbau via 3D Druck erschlossen.

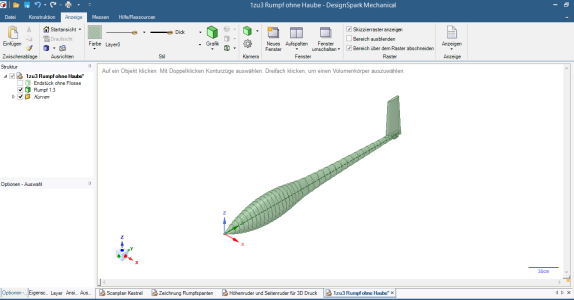

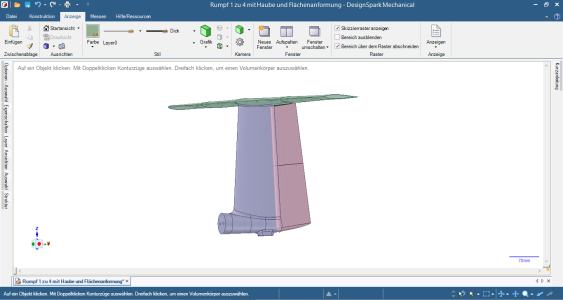

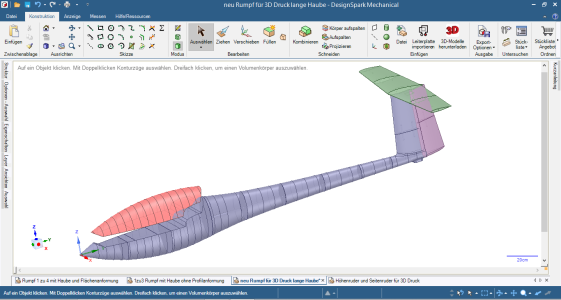

Daher sollte als nächstes Projekt ein Segelflieger entstehen.

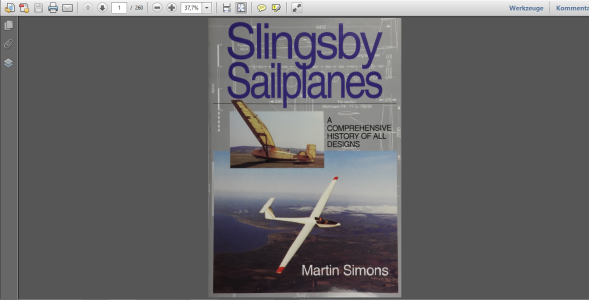

Beim Stöbern im Buch von Wolfgang Binz "Glasflügel" bin auf den Slingsby Kestrel des Typs T59 gestoßen.

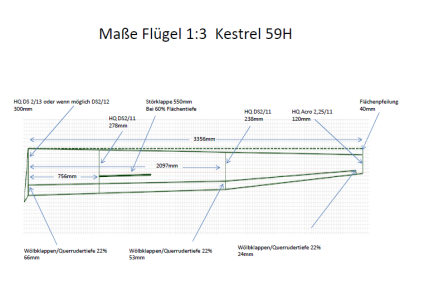

Nach einigen Recherchen im Internet habe ich mich für den Slingsby Kestrel T59H entschieden.

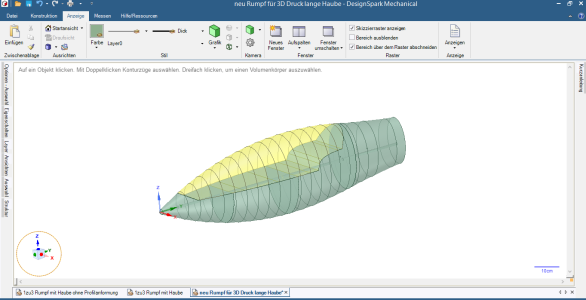

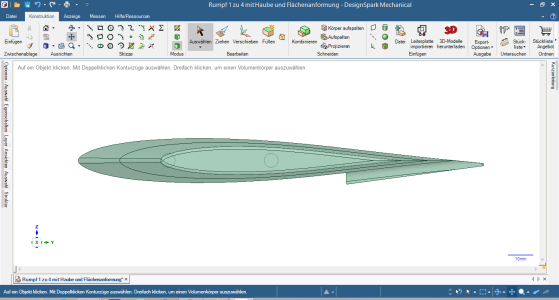

Für diesen Typ hat Slingsby den Rumpf hinter den Flächen um 75 cm verlängert, was die Rumpfeinschnürung für mich etwas entschärft und eleganter macht.

Die original Spannweite betrug 22 m.

Im Maßstab 1:3 ergibt sich damit eine Spannweite von 7,33m bei einer Rumpflänge von ca. 2,60m. Was sich noch gut mit einem PKW mit umlegbarer Beifahrerlehne transportieren lässt, vorausgesetzt die Flächen sind 4-teilig

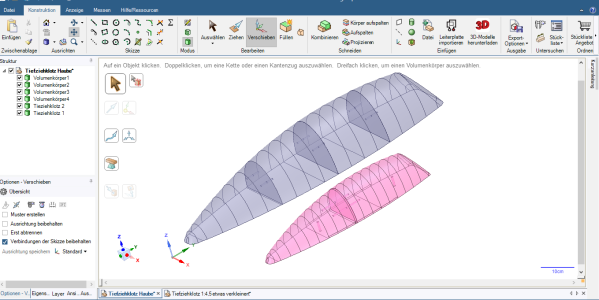

Ziel soll sein, dass der Kestrel auch sehr gut für das GPS -Dreiecksfliegen einsetzbar ist. Nach einem längeren Telefonat mit Dr. Helmut Quabeck hat dieser mir einen Profilstrak aus DS2/12 auf DS2/11 auf Acro 2,25/11 vorgeschlagen.

Wenn Interesse besteht geht’s weiter mit dem Bericht

Die vielfältigen Möglichkeiten eines 3D Druckers führten 2020 zum Bau einer 3D Fräse (MPCNC) und damit verbunden auch das Lernen mit einem der vielen CAD-Programmen umzugehen, ich hatte mich für Design Spark entschieden.

Als erstes Konstruktions- und Eigenbauprojekt entstand ein Spacewalker mit 2,60 m Spannweite.

Sämtliche Teile wurden mit DesignSpark konstruiert und anschließend via Estlcam mit der Fräse gefertigt.

Die Motorhaube habe ich mit dem 3D Drucker als Urform gedruckt und anschließend abgeformt was sehr gut funktioniert hat.

Somit war für mich der Urmodellbau via 3D Druck erschlossen.

Daher sollte als nächstes Projekt ein Segelflieger entstehen.

Beim Stöbern im Buch von Wolfgang Binz "Glasflügel" bin auf den Slingsby Kestrel des Typs T59 gestoßen.

Nach einigen Recherchen im Internet habe ich mich für den Slingsby Kestrel T59H entschieden.

Für diesen Typ hat Slingsby den Rumpf hinter den Flächen um 75 cm verlängert, was die Rumpfeinschnürung für mich etwas entschärft und eleganter macht.

Die original Spannweite betrug 22 m.

Im Maßstab 1:3 ergibt sich damit eine Spannweite von 7,33m bei einer Rumpflänge von ca. 2,60m. Was sich noch gut mit einem PKW mit umlegbarer Beifahrerlehne transportieren lässt, vorausgesetzt die Flächen sind 4-teilig

Ziel soll sein, dass der Kestrel auch sehr gut für das GPS -Dreiecksfliegen einsetzbar ist. Nach einem längeren Telefonat mit Dr. Helmut Quabeck hat dieser mir einen Profilstrak aus DS2/12 auf DS2/11 auf Acro 2,25/11 vorgeschlagen.

Wenn Interesse besteht geht’s weiter mit dem Bericht

Anhänge

Zuletzt bearbeitet:

![IMG_20220422_070235[1].jpg](/data/attachments/2470/2470557-5b046424ad4a1339fe4927998ffc8526.jpg)