So, diesmal hat es ein wenig länger gedauert, aber es gab eine Menge zu tun bis hierher. Wie bereits erwähnt , möchte ich gerne ein längeres und weiter vorne platziertes Bugfahrwerk einbauen. Dazu muss aber Platz geschaffen werden . Und die einzige Möglichkeit dies zu tun besteht darin im Duct einen Splitter zu plazieren, in welchem sowohl ein Teil der Mechanik sitzt als auch ein Teil des Bugrades darin verschwindet. Solch ein Splitter wird natürlich den Querschnitt des Ducts inakzeptabel verringern. Um das zu kompensieren, möchte ich gerne 2 Zusatzducts bauen, welche die im Original vorhanden Luftöffnungen im Rumpf vor den Tragflächen mit nutzen. Da das alles sehr vage ist , habe ich mir gedacht, komme ich um einige Tests nicht herum . Und mit Impellern, abgesehen von selbsgebauten Klapptriebwerken in Seglern, habe ich noch keine Erfahrungen. In Jets habe ich bisher Turbinen geflogen.

Dann mal los:

Nach einem längeren Telefonat mit Herrn Wennmacher habe ich mir einen speziellen Midifan (größeres Gehäuse von HET) mit einem Motor mit 1750U/V bestellt.

Mit diesem Aufbau (Linearführung und Präzisionsfederwaage) mache ich meine Messungen. Jede Messung startet mit vollem Akku, der Schub wird nach 30sec. abgelesen. Der nackte Impeller mit Einlauflippe brachte 4.7kg.

Ich habe mir eine Kabelführung gedruckt, um Verwirbelungen durch die Kabel zu vermeiden und mit meinem "Schubrohradapter" schaut das dann so aus. Mit dieser Anordung gab es 4.8 kg Schub. Anscheinend bring das Verkleiden der Kabel etwas. Wieso Schubrohradapter ? Der Midifan mit dem HET Gehäuse hat andere Abmessungen. Da kam der Gedanke, ich baue einen Standard Duct und ein Standard Schubrohr und passe jeweils über Adapter an. Ich kann dadurch später auch vielleicht mal einen anderen Impeller probieren .

Das war dann die Anordung mit Schubrohr. Schub 4.8kg.

Hier die Anordung mit Duct . Für die Tests habe ich eine Einlauflippe gedruckt. Das Rohr besteht aus 3 Lagen 80er Gewebe. Die Kohlelage vorne habe ich aufgelegt weil ich den Duct als tragendes Element im vorderen Bereich nutzen möchte. Der Test hiermit endete mit einem lauten Knall und der Duct flog nach vorne weg. Der Impeller hatte das Rohr bei weniger als Halbgas zusammengezogen . Ich nehme an für den Einbau im Modell wird der Laminataufbau reichen, aber für einen freien Test viel zu schwach. Also mal eben 2 Lagen 163er drauflaminiert und den Test wiederholt. Schub 4.3 kg. Das finde ich ganz ordentlich in Anbetracht des langen Ducts. Jetzt sollte der Test mit dem Splitter kommen.

Das ist der Splitter.

So sieht das ganze von vorne aus. Schub ist hier nur noch 2.6 kg. Es war ja klar dass sich das negativ bemerkbar macht, aber es brauchte halt einen Test um zu sehen wieviel das aus macht.

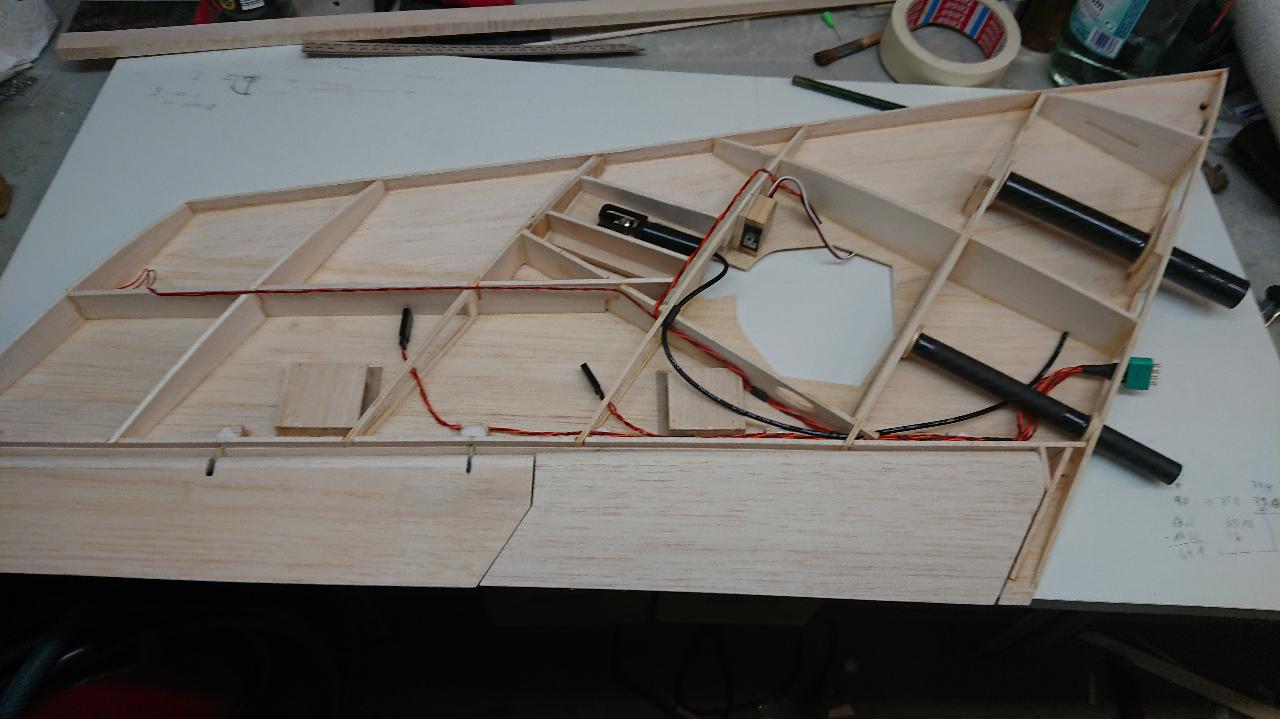

Die Zusatzducts sind schon angeklebt und dann kommen die Abschlusstests. Ich halte euch auf dem Laufenden.

!

!