Holm und so

Holm und so

Frohe Weihnachten wünsche ich gehabt zu haben.

Bis dahin ist nicht viel passiert, aber ein Geschenk hat mir zu denken gegeben:

Ich habe das Franz Perseke Buch "Das Segelflugmodell" Band 2 bekommen, in dem der Autor intensiv die Auslegung von Holzholmen beschreibt und vor allen Dingen auch experimentell untersucht.

Die Erkenntnis dabei ist, dass fast keiner seiner untersuchten Holmkonstruktionen auf die rechnerisch ermittelten Biegemomente kommt. Dies liegt daran, dass zuerst der obere Gurt einknickt (weswegen der vorschlägt, diesen 1,5x der Stärke des unteren Gurts zu dimensionieren), und ferner der Holmsteg kollabiert:

- einerseits bei der Verklebung zwischen Gurt und Steg

- andererseits der Steg selbst eher bricht als der Gurt.

Für einen gedruckten dünnen, hochgestreckten Segelflugflügel ist ein guter Holm unabdingbar. Man kann jetzt einen fertigen Rohrholm nehmen, und das 3D gedrucke einfach auffädeln, oder einen eigenen nehmen.

Da ich mich bereits beim Bau des Modells um dessen Ende sorge, möchte ich das Ganze in Holz machen, damit wenn man den Flügel am Ende in die Tonne kloppt, bei der Verbrennung keine Epoxid- oder Kohle Rückstände bleiben.

Im Buch wird eifrig mit 200mm Abschnitten eines 15x10mm Holms experimentiert. Dieser wird dann zwischen zwei Klötze gelegt, und mittig wie eine Brücke bis zum Bruch belastet. Mit den 10x3mm Gurten hält das rechnerisch ~46kg aus, je nach Steg kam der Perseke auf eine reale Belastbarkeit von 25 bis 57kg.

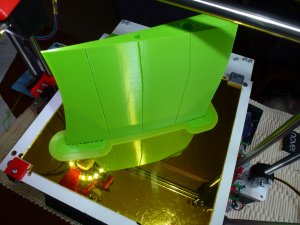

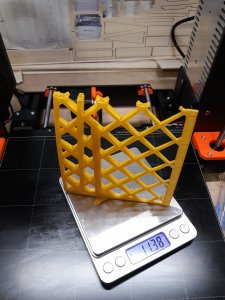

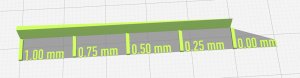

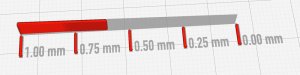

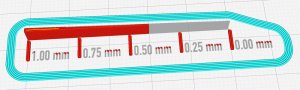

Ich bastele das gerade mal nach, und drucke 5 Varianten eines Stegs, die ich analog belasten möchte. Ich mache das dann nicht ganz so wissenschaftlich, vermutlich lege ich den Holm auf eine Personenwaage und stütze mich mittig drauf. Ich erwarte sehr große Unterschiede, daher sollte man da ein Ergebnis finden. Die Kandidaten sind

1. Hohl, 2 Perimeter

2. Hohl, 2 Perimeter, ein Quersteg

3. innen Diagonal ausgesteift, 2 Perimeter

4. innen kreuzweise diagonal ausgesteift, ein Längssteg, 2 Perimeter

5. Innen mit zwei Perimetern doppelt ausgesteift, außen nur ein Perimeter

Letzteres modelliert man, indem man ein massiven Träger mit diagonalen Hohlräumen modelliert, der Slicer "umhüllt" die dann mit einer Lage

Patrick

Holm und so

Frohe Weihnachten wünsche ich gehabt zu haben.

Bis dahin ist nicht viel passiert, aber ein Geschenk hat mir zu denken gegeben:

Ich habe das Franz Perseke Buch "Das Segelflugmodell" Band 2 bekommen, in dem der Autor intensiv die Auslegung von Holzholmen beschreibt und vor allen Dingen auch experimentell untersucht.

Die Erkenntnis dabei ist, dass fast keiner seiner untersuchten Holmkonstruktionen auf die rechnerisch ermittelten Biegemomente kommt. Dies liegt daran, dass zuerst der obere Gurt einknickt (weswegen der vorschlägt, diesen 1,5x der Stärke des unteren Gurts zu dimensionieren), und ferner der Holmsteg kollabiert:

- einerseits bei der Verklebung zwischen Gurt und Steg

- andererseits der Steg selbst eher bricht als der Gurt.

Für einen gedruckten dünnen, hochgestreckten Segelflugflügel ist ein guter Holm unabdingbar. Man kann jetzt einen fertigen Rohrholm nehmen, und das 3D gedrucke einfach auffädeln, oder einen eigenen nehmen.

Da ich mich bereits beim Bau des Modells um dessen Ende sorge, möchte ich das Ganze in Holz machen, damit wenn man den Flügel am Ende in die Tonne kloppt, bei der Verbrennung keine Epoxid- oder Kohle Rückstände bleiben.

Im Buch wird eifrig mit 200mm Abschnitten eines 15x10mm Holms experimentiert. Dieser wird dann zwischen zwei Klötze gelegt, und mittig wie eine Brücke bis zum Bruch belastet. Mit den 10x3mm Gurten hält das rechnerisch ~46kg aus, je nach Steg kam der Perseke auf eine reale Belastbarkeit von 25 bis 57kg.

Ich bastele das gerade mal nach, und drucke 5 Varianten eines Stegs, die ich analog belasten möchte. Ich mache das dann nicht ganz so wissenschaftlich, vermutlich lege ich den Holm auf eine Personenwaage und stütze mich mittig drauf. Ich erwarte sehr große Unterschiede, daher sollte man da ein Ergebnis finden. Die Kandidaten sind

1. Hohl, 2 Perimeter

2. Hohl, 2 Perimeter, ein Quersteg

3. innen Diagonal ausgesteift, 2 Perimeter

4. innen kreuzweise diagonal ausgesteift, ein Längssteg, 2 Perimeter

5. Innen mit zwei Perimetern doppelt ausgesteift, außen nur ein Perimeter

Letzteres modelliert man, indem man ein massiven Träger mit diagonalen Hohlräumen modelliert, der Slicer "umhüllt" die dann mit einer Lage

Patrick