So, Experimente beendet:

Ich habe die Kodo Flügelspitze in ABS gedruckt und auch noch ein paar weitere Versuche mit ABS und Bügelfolie gemacht. Fazit: ABS lässt sich tatsächlich ganz im Gegensatz zu PLA bespannen. Der Kleber haftet sogar auf ABS besser als auf Balsa würde ich sagen, ein Abziehen von Hand ohne Hitze ist nicht möglich. Da zerreißt es die Folie. Temperaturmäßig kann man natürlich das ABS verformen, aber wenn man aufpasst ist es absolut machbar.

Das Endergebniss ist allerdings nicht so gut wie auf Holz: Die Folie will warum auch immer auf den Stegen nach dem Bügeln immer wieder kleine Falten bilden. Diese kann man nur vermeiden indem man sehr gut rakelt, was für die ganze Fläche wohl ziemlich arbeitsintensiv ist. Des weiteren bildet die Folie natürlich im mehr gekrümmten Bereich zwischen Nasenleiste und dickster Stelle erkennbare Ebenen in den Rauten. Das perfekte Profil ensteht so ganz ohne Beplankung nicht. Die Verwindungssteifigkeit ist auch eher dürftig, wie eine unbeplankte Rippenfläche eben.

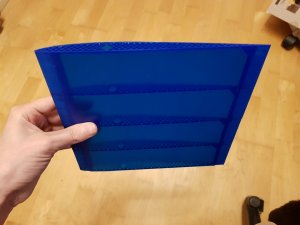

Des weiteren habe ich eine Rippenbauweise in PLA mit Kiefernholmen und Balsabeplankung getestet. Es gibt dabei keine extra Nasenleiste oder Endleiste, diese entstehen erst beim Beplanken. Der Bauaufwand ist damit natürlich fast vergleichbar mit dem einer Rippenfläche, etwas weniger würde ich sagen aber es kommt eben nicht fertig aus dem Drucker. Die Hauptfrage die man noch klären müsste ist womit man die Beplankung klebt wenn man den ganzen Flügel macht. Eigentlich nimmt man da ja etwas langsam aushärtendes, damit man schön auflegen und beschweren kann. Für den Test habe ich Sekundenkleber genommen und mit der Hand gedrückt, geht bei 4 Rippen und 200mm länge super aber eben nicht auf mehr. Wenn man nichts anderes findet, wäre 20cm weise Beplanken natürlich auch eine Option.

Bespannen ging mit der Isolierung aus Balsa gut, keine sichtbaren Schäden.

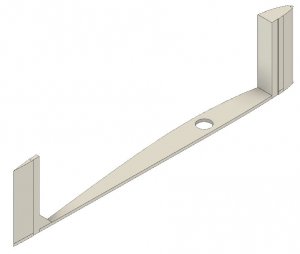

Spannend ist natürlich der Gewichtsvergleich! Basis soll die Easymax Fläche sein, also 3D PrintLab Bauweise. Diese ist an der Wurzel ca. 220mm tief und 17mm hoch. Alle Testflächen wurden mit diesen Maßen und dem gleichen Profil gebaut. Zu guter letzt habe ich die Kraga Bauweise auch auf diesen Flügel gerechnet, die ist zum Glück innerhalb von Minuten konstruierbar.

Bauweise 3D PrintLab: 37,5g/dm Flügellänge (100%)

Bauweise Kraga: 30,7g/dm Flügellänge (82%)

Bauweise Rippe: 16,7g/dm Flügellänge (45%)

Ich würde sagen, den Mehraufwand den man mit Kraga durch das Bespannen hat, kombiniert mit der geringen Verwindungssteifigkeit ist 18% Gewichtsersparniss nur Wert wenn man die Optik lieber hat. Wenn man etwas gegen die Verwindungssteifigkeit machen will, ist man schnell wieder beim Gewicht einer voll gedruckten Bauweise.

Die Rippenfläche dagegen ist mehr Bauaufwand, den man allerdings durch 3D Druck Helferlein (Anschläge, Schleifhilfen etc.) überschaubar halten kann. Dafür bekommt man neben der Optik 55% Gewichtsersparniss. Das ist schwer zu schlagen!

Hier noch ein paar Fotos der Rippenfläche:

Sperrholz ist außer Konkurrenz, das Ziel ist eben ein 3D gedruckter Flieger ohne Holzstaub. Ich mag Holz, aber die Verarbeitung veträgt sich nicht so gut mit den permanent anwesenden Katzen, von klassisch bespannten Rippenflächen ganz zu schweigen..

Sperrholz ist außer Konkurrenz, das Ziel ist eben ein 3D gedruckter Flieger ohne Holzstaub. Ich mag Holz, aber die Verarbeitung veträgt sich nicht so gut mit den permanent anwesenden Katzen, von klassisch bespannten Rippenflächen ganz zu schweigen.. Ich habe noch nie einen ganzen Flieger selbst ausgelegt, insofern habe ich vor dem Design des Flügels respekt und würde erstmal materialschonend mit einer HLG Variante anfangen. Den Rumpf stelle ich mir dagegen einfach als CFK Rohr vor, mit einer netten 3D gedruckten abnehmbaren "Haube" vorne unter der die Elektronik sitzt. Funktional und einfach.

Ich habe noch nie einen ganzen Flieger selbst ausgelegt, insofern habe ich vor dem Design des Flügels respekt und würde erstmal materialschonend mit einer HLG Variante anfangen. Den Rumpf stelle ich mir dagegen einfach als CFK Rohr vor, mit einer netten 3D gedruckten abnehmbaren "Haube" vorne unter der die Elektronik sitzt. Funktional und einfach. Man wird mit PLA und co wohl nie auch nur annähernd so leichte und stabile Flieger gebaut bekommen wie mit klassischem Holzbau:

Man wird mit PLA und co wohl nie auch nur annähernd so leichte und stabile Flieger gebaut bekommen wie mit klassischem Holzbau: