Starres Fahrwerk, Eigenbau.

Material: 4mm VA rund.

Um so ein Fahrwerk herzustellen, egal ob 4, 5, 6 oder 8 mm Stahl, braucht es ungefähr 5 Minuten plus X. Es wird mit der Flamme warm gebogen bei ca. 800 Grad (mittleres Rot). Man muß genau die Stellen erwärmen, wo die Biegung liegen soll. Da der Stahl durch das Glühen je nachdem weich wird, nochmal auf 800 Grad nacherhitzen und im Wasser abschrecken. Will man größere Drahstärken als die Radbohrung, kann man den Querdorn entweder hartlöten oder man dreht das Ende vor dem Biegen auf den passenden Durchmesser ab, z. B. von 6 auf 4, und biegt es einfach.

Der Charme der Methode liegt im Preis, 1000 mm VA rund liegen bei 1,5 Euro, reicht für 2 Fahrwerke.

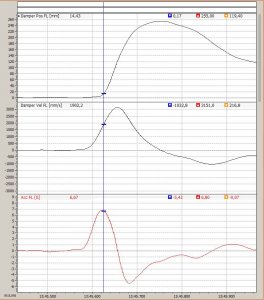

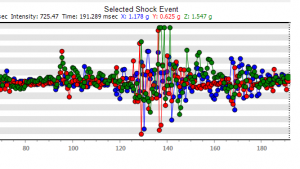

Das Problem bei dem Logger sind die 15 g. Mehr kann er nicht anzeigen. Ich habe heute versucht, in den Meßbereich unterhalb 15 g zu kommen, ohne Erfolg.

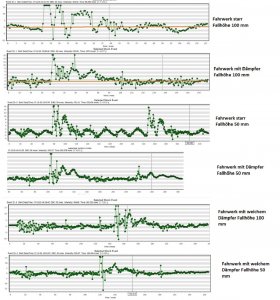

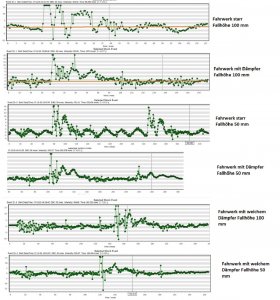

Fallhöhe wurde von 200 auf 100 mm reduziert. Und dann nochmal auf 50 mm.

Trotzdem hängt die Anzeige immer noch bei bzw. oberhalb 15 g.

Als Vergleich zu dem starren Fahrwerk (so richtig starr ist es nicht, weil der 4mm Draht natürlich auch federt) das Dämpferfahrwerk einmal mit hartem Stoßdämpfer, einmal mit weichem Stoßdämpfer.

Man erkennt, daß man damit nicht glücklich wird:

Bei dem starren Fahrwerk 100 mm ist klar zu sehen, daß die Messung an der Obergrenze 15 g voll anschlägt. Da können durchaus auch 30 oder 40 g wirken.

Bei den Dämpferfahrwerken ist der Effekt weniger ausgeprägt, aber auch die klopfen oben bei 15 g an.

Insgesamt sind die Unterschiede zwischen Starr und Dämpfer zuwenig spezifisch. Es wird die Leistung der Dämpfung nicht so recht erkennbar. Am besten schneidet noch der Dämpfer mit der weichen Feder ab. Was darauf hindeutet, daß man die Federn passend zum Gewicht abstimmen muß. Die müssen passen.

Wie kommt man in denMeßbereich < 15 g?

Die Fallhöhe von 50 mm weiter zu reduzieren, geht nicht, weil dann gar keine Dynamik mehr drin ist.

Möglich, fällt mir jetzt vor dem Pokal-Achtelfinale ein, daher heute nicht mehr umsetzbar:

Wenn man den Sensor näher an das Gelenk setzen würde, also das Kind auf der Schaukel zur Mitte rutscht, daß dann die Kräfte kleiner werden. Mit viel Glück sogar vielleicht proportional mit dem Hebelarm kleiner werden.

Das wär eine mögliche Lösung. Wenn nicht, muß man sich was anderes überlegen.

Xeno