Hallo Stefan,

Du hast schon mal ordentlich Fleißarbeit geleistet. Alle Kurven sind vorbildlich mit so wenig Punkte wie möglich gezeichnet.

Leider kann ich keine einzige Linie verwenden – die Skizzen lassen sich nicht bearbeiten.

Was hast du da gemacht, wie sind die Skizzen dahin gekommen?

Ich sehe auch keine Ebenen. Skizzen müssen immer Ebenen zugeordnet sein. Wenn Skizzen verschoben werden sollen, verschiebt man die Ebene.

Fusion ist ein parametrisches Programm, somit kann an jeder Stelle geändert werden. Hier musst du unbedingt „nach Vorschrift“ arbeiten, sonst hast du keine Freude mit Fusion.

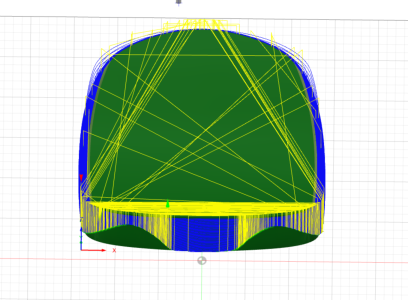

Für eine erste Erhebung habe ich die Profile mal genommen wie sie sind.

Mit weniger Profile wäre es schon besser geworden, braucht man aber nicht weiter verfolgen.

Hier also die Arbeitsweise, bei der die Profile zunächst nur zur Orientierung dienen, um Leitlinien zu erstellen.

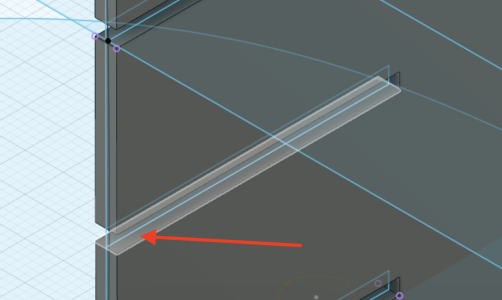

Für die seitliche Außenkontur habe ich einen Höhenschnitt angelegt.

Der Schnitt durch die Profile (Schnittmenge) zeigt, wie wenig die Profile fluchten. Ganz aus der Reihe tanzt das vorletzte Profil rechts.

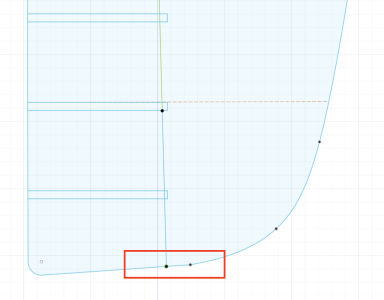

Die Konturen in der Seitenansicht habe ich neu gezeichnet, und zwar geteilt in obere Linie und untere Linie. Für eine Erhebung ist das wichtig. Die Linienzüge dürfen nicht über die Endpunkte wieder zurückgehen.

Später habe ich gemerkt, dass die Erhebung nicht in einem Zuge möglich ist. So habe ich die Linien nicht bis zu den Enden ausgenutzt. Im Gegenteil, für die Enden habe ich die Kurven anpassen müssen.

Nun müssen die Profile in die Leitlinien „eingehängt“ werden. Wenn sich Profile und Leitlinien nicht schneiden, werden sie bei der Erhebung nicht akzeptiert. Das geht am besten mit „Schnittmenge“.

Probiert habe ich es erst einmal mit nur 2 Profile.

Wird der Rumpf nur zur Hälfte gezeichnet werden, braucht man an der Symmetrieachse Hilfsflächen. Die sorgen beim Spiegeln dafür, dass an der Symmetrieachse weder Furchen noch Kanten entstehen.

Bei der Extrusion wird nun statt der Linien, die Flächen als Verlaufsführung gewählt.

Wichtig hierbei, die Schienen auf „Tangential“ umschalten.

Der Vergleich zwischen Profile und Hülle zeigt, dass hier zwei Querschnittsprofile durchaus reichen können.

Um für die Extrusionen an den Enden die Leitfläche als Profil nutzen zu können, habe ich die Leitfläche geteilt.

Die horizontalen Leitlinien nach Gutdünken gezeichnet.

Extrusion vorn

Extrusion hinten

Gespiegelt

Hier gefällt mir aber nicht die Delle, da müsste man noch dran basteln.

Du kannst dir das ja erst einmal anschauen, ob das in etwa das ist, was du dir vorstellst.