Dieses Wochenende gab es einiges anderes zu tun, also ging nicht all zu viel weiter.

Lediglich der 3D Drucker durfte nach längerer Pause wieder mal ein wenig arbeiten.

Wollte diesmal versuchen die Rumpfspitze, die ja auch Holzbautechnisch nicht ganz einfach zu bauen ist,

durch 3D Druck einfacher zu fertigen. Spitze hat eine Wandstärke von 0.8mm und ist dennoch ausreichen stabil und nur 22g schwer (ohne Lack und Magnete)

Das Drucken an sich hat auf Anhieb ganz gut geklappt. Hab diesmal grau statt schwarz genommen, damit ich bezüglich späterer Lackierung

auch hellere Farben nehmen kann. Denke, dass sich die Spitze bei schwarz (ist die Farbe der Spitze bei V1) in der Sonne schnell verformen würde.

Für die Befestigung habe ich jeweils 3 kleine Stücke CFK Stäbe und 5x5mm Neodym Magneten verwendet, die ich noch wo herumliegen hatte. Leider habe ich die quadratischen Aussparungen für die Magnete mit zu wenig Spiel konstruiert, sodass mühsam überall minimal nachgearbeitet werden musste .... so sieht moderne Arbeitsbeschaffung aus

Irgendwann hatte dann doch alles Platz und konnte eingeklebt werden. Derweil habe ich auch noch die Spitze verschliffen, grundiert, nochmals verschliffen und nun nochmals grundiert. Hier ist sicher nochmals ein Durchgang notwendig bis diese halbwegs glatt ist.

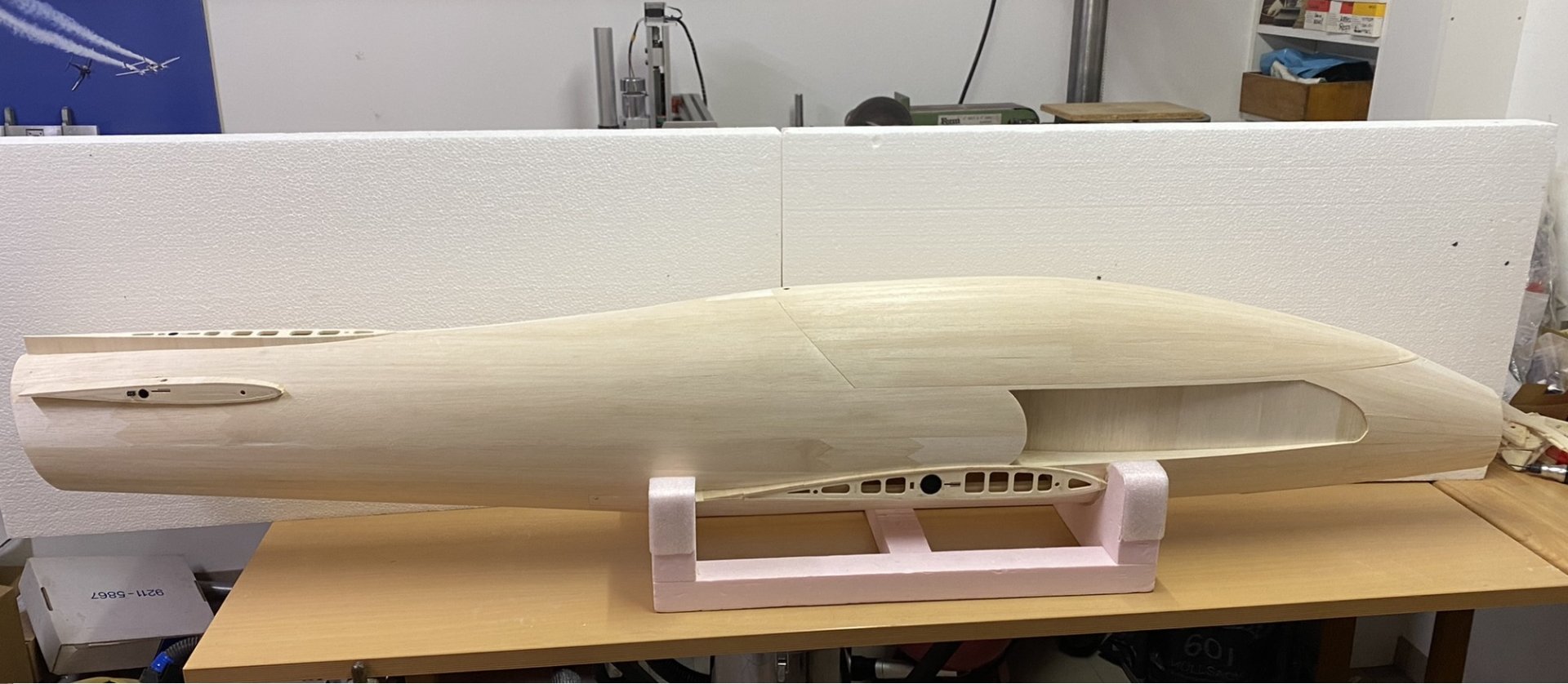

So ist der aktuelle Zustand.

Magnete im Rumpf sind auch bereits eingeklebt und die Nase hält bereits ausreichend gut. War ursprünglich skeptisch ob das reicht, weil die Nase doch relativ lang ist. Nach dem ersten Test bin ich jedoch zuversichtlich, dass das hält.

Mit dem Kupferband auf den Schneiderippen hat das ganz gut geklappt. Jetzt auch nicht so viel besser als mit meiner vorherigen Variante (schleifen-lackieren-schleifen) aber die Aufbereitung der Schneiderippen klappt mit dem Kupferband sicherlich deutlich schneller.

Mit dem Kupferband auf den Schneiderippen hat das ganz gut geklappt. Jetzt auch nicht so viel besser als mit meiner vorherigen Variante (schleifen-lackieren-schleifen) aber die Aufbereitung der Schneiderippen klappt mit dem Kupferband sicherlich deutlich schneller. ...verklebe ich die Beplankungen nun immer. Ist natürlich deutlich aufwendiger und auch mühsam auf die 1.5mm "Fläche" Leim halbwegs gleichmäßig aufzutragen und zu verleimen ... aber es geht mit ein wenig Übung.

...verklebe ich die Beplankungen nun immer. Ist natürlich deutlich aufwendiger und auch mühsam auf die 1.5mm "Fläche" Leim halbwegs gleichmäßig aufzutragen und zu verleimen ... aber es geht mit ein wenig Übung.