Das mit dem Umbau von Servos habe ich früher auch schon probiert. Befriedigt hat es mich nie. Irgend etwas lief immer krumm. Trotzdem freut es mich, daß Ihr Euch an den Überlegungen so intensiv beteiligt, irgendwie ist das ein schönes Gefühl. Hier also mein Lösungsansatz für einen selbstgebauten Aktuator.

Die Aufgabe: Er soll einen Stempel in etwa 10 Sekunden um ca. 5 mm aus und einfahren. Dabei eine Kraft von 15-20 Kilo ausüben. Angesteuert werden soll er mit einem Linearkanal aus der Funke. Betriebsspannung 5-6 Volt.

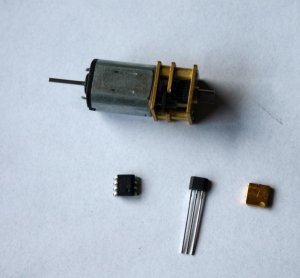

Hier mal ein Photo der wichtigsten Elemente die zur Anwendung kommen.

Oben ist der Motor mit dem Getriebe zu sehen. Bei 5 Volt macht die Abtriebswelle 50 Umdrehungen pro Minute (ich hatte es für ein Fahrwerk vorgesehen, aber das war deutlich zu langsam). Man kann es bei Conrad kaufen für ca. 12 €. Ist sehr sauber gebaut und spielfrei.

Unten rechts sind die Bauteile für die Positionsmessung. Nichts anderes als ein analoges Hallelement und ein Magnet (aus einem Schrottmotor gepult). Über den Abstand Magnet-Sensor erhalte ich ein stabiles analoges Signal von 1,5-3 Volt. Vereinfacht ist der Nullpunkt ist durch einen Vorzeichenwechsel gegeben, wenn der Magnet am Element vorbeifährt. Solche Einheiten findet man in dem noblen Yeti Sender als Positionsmessung und ersetzen die Potis.

Unten links ist der steuernde Microkontroller (Picaxe). Dieser wertet das Fernsteuersignal aus, erzeugt die Motorspannung über ein PWM Signal, und wertet die Position aus. Was noch fehlt ist eine kleine Leistungsbrücke zur Umkehr der Drehrichtung des Motors.

Bei so langsamdrehendem Antrieb genügt eine einfache Schraube als Spindel, aber da bin ich noch unschlüssig. Bei 0,5 mm Steigung durchfahre ich einen Stellweg von 5 mm in ca 12 Sekunden. Auf den Verstellprop angewendet ergibt sich daraus eine Stellzeit von Steigung 0 bis 14'' von ca. 5 Sekunden. Ich denke damit kann man arbeiten.

Die Teile kosten zusammen ca. 20€. Im Prinzip wäre ein gekaufter Aktuator mit ca. 100€ (+Steuerplatine) auch denkbar, aber das würde mir nur den halben Spaß bringen.

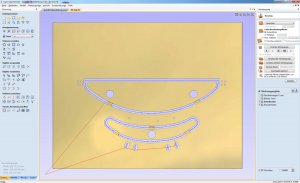

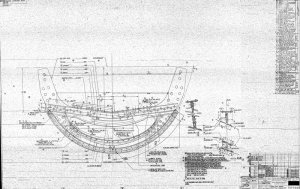

Von der Mechanik ist der Verstellpropeller sicher die komplexeste Einzelbaugruppe. Die Notwendigkeit ein Getrieb zu verwenden macht es nicht eben einfacher. Daher gehe ich das zu einem frühen Baustadium an.

PeterKa

Nachtragen wollte ich noch die Abmessungen. Der Getriebeblock mißt 10*12*9 mm. Die Abtriebswelle hat 3 mm Durchmesser.