PeterKa

User

Danke für den Tipp

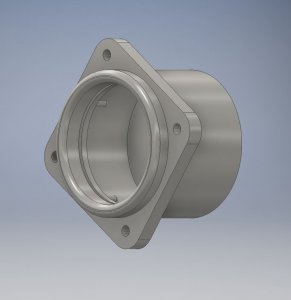

Die 3D Druckerei wird am allernützlichsten für sehr unscheinbare Aufgaben, wie Scharniere und Verschlüsse.

So habe ich zum Beispiel einen Verschluss realisiert. Der Vorteil gegenüber meinen bisher handgemachten Lösungen ist, daß der Verschluß nur im Gehäuse geklemmt wird, welches dann mit einem kleinen Deckel zugeschraubt wird. Zum Lackieren kann man dann die Mechanik ausbauen. Und ordentlich aussehen tut es auch.

Scharniere kann man kaufen, keine Frage. Vielleicht sind sie ja auch sogar besser als etwas selbst gemachtes... Ich mache sie mir selbst (je nach Anwendungsfall versteht sich).

Ich kann förmlich im Geist sehen wie viele den Toc Toc Finger bemühen Aber die Scharniere haben den Vorteil daß sie genau passen und was noch wichtiger ist.. sie können bombenfest verklebt werden.

Aber die Scharniere haben den Vorteil daß sie genau passen und was noch wichtiger ist.. sie können bombenfest verklebt werden.

Das mache ich mit diesem Zeug, das in Deutschland nicht frei verkäuflich ist.

Ich halte es für völlig unbedenklich. Früher wurde es als Narkosemittel eingesetzt, bis jemand in Rattenversuchen ein erhöhtes Krebsrisiko feststellte. Das mag sein, aber die Dosen entsprachen etwa dem Trinken einer ganze Flasche. Nun ja Risikobewertungen sind halt so ne Sache.. muß jeder selbst für sich entscheiden. Daß dafür tausende Ratten sterben mussten finde ich sehr viel unmoralischer als den vermeintlichen Ausschluss von Gefahren auf den Menschen, aber mit der Meinung stehe ich wohl auf Seiten einer Minderheit.

Dieses Zeug macht das PLA weich und löst es auf. Beide Seiten einstreichen, kurz aneinanderdrücken und sie sind sauber verschweisst. Azeton ist für PLA leider nicht geeignet.

PeterKa

Die 3D Druckerei wird am allernützlichsten für sehr unscheinbare Aufgaben, wie Scharniere und Verschlüsse.

So habe ich zum Beispiel einen Verschluss realisiert. Der Vorteil gegenüber meinen bisher handgemachten Lösungen ist, daß der Verschluß nur im Gehäuse geklemmt wird, welches dann mit einem kleinen Deckel zugeschraubt wird. Zum Lackieren kann man dann die Mechanik ausbauen. Und ordentlich aussehen tut es auch.

Scharniere kann man kaufen, keine Frage. Vielleicht sind sie ja auch sogar besser als etwas selbst gemachtes... Ich mache sie mir selbst (je nach Anwendungsfall versteht sich).

Ich kann förmlich im Geist sehen wie viele den Toc Toc Finger bemühen

Aber die Scharniere haben den Vorteil daß sie genau passen und was noch wichtiger ist.. sie können bombenfest verklebt werden.

Aber die Scharniere haben den Vorteil daß sie genau passen und was noch wichtiger ist.. sie können bombenfest verklebt werden. Das mache ich mit diesem Zeug, das in Deutschland nicht frei verkäuflich ist.

Ich halte es für völlig unbedenklich. Früher wurde es als Narkosemittel eingesetzt, bis jemand in Rattenversuchen ein erhöhtes Krebsrisiko feststellte. Das mag sein, aber die Dosen entsprachen etwa dem Trinken einer ganze Flasche. Nun ja Risikobewertungen sind halt so ne Sache.. muß jeder selbst für sich entscheiden. Daß dafür tausende Ratten sterben mussten finde ich sehr viel unmoralischer als den vermeintlichen Ausschluss von Gefahren auf den Menschen, aber mit der Meinung stehe ich wohl auf Seiten einer Minderheit.

Dieses Zeug macht das PLA weich und löst es auf. Beide Seiten einstreichen, kurz aneinanderdrücken und sie sind sauber verschweisst. Azeton ist für PLA leider nicht geeignet.

PeterKa