Dich werde am 24. Mai in der Rhön sein. Aber nur mit sehr viel Glück (was ich im Moment gerade ein wenig vermisse, zu viele Nikeligkeiten nagen an meiner Begeisterung) habe ich den Segler bis dahin fertig. Es ist ja noch nicht einmal der Rumpf in Konstruktion. Das Tragewerk allerdings geht dem Ende entgegen.

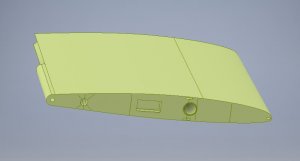

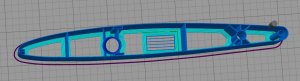

Heute habe ich das erste Teilstück, ein Querruder komplett fertiggestellt.

Es besteht aus 8 Einzelsegmenten. Wegen der Schanieranformung und dem Farbwechselspiel war das erforderlich.

Mit der Stückelei hatte ich ja relativ schlechte Erfahrung gemacht, was dann in einen veränderten Aufbau mündete. Im Querruder sind nun 2 Holme aus Carbon drin. Diese sind extrem preisgünstig und werden meterweise in Shockflyern verbaut.

Diese Holme sind um 90 Grad verdreht, was dem Ruder Steifigkeit verleiht und eine kinderleichte Montage erlaubt.

Wenn die Kanten gesäubert und die Holme sauber in den Ausschnitten laufen ist eine "krumme" Montage so gut wie ausgeschlossen. Und so ist dann so ein Ruder in 15 Minuten fertig besäumt und verklebt, ohne daß weitere Hilfsmittel nötig sind. Der Schlitz in dem gelben Segment ist für den Ruderhebel, den ich aus GFK schneiden werde.

Mein größtes Problem beim ersten Durchgang war das Ausrichten der Segmente gewesen. Und die wahre Pest ist es, wenn wegen Unsauberkeiten ein Spalt zwischen den Segmenten entsteht. Ich habe einen solchen im Zehntelbereich nie richtig verkleben können, er ist immer wieder aufgebrochen. Natürlich wäre eine Erleichtung mit Falzen zu arbeiten... Irgendwie kann ich mich damit aber nicht anfreunden.

Da ich zwei linke Querruder gedruckt hatte... (es läuft bei mir

) ist der Drucker schon wieder am Gange... So schaffe ich das nie bis ende Mai ...

PeterKa