PeterKa

User

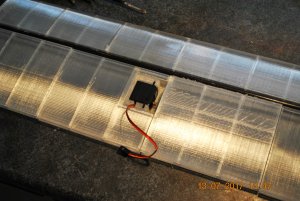

Wie unerläßlich eine genaue Inspektion jedes Einzelteile ist, zeigt dieses Photo:

Es ist bisher das Einzige von einer großen Anzahl. Hier sieht man einen dunklen Strich in der Mitte des Bildes in Druckrichtung. Es fehlt eine komplette Lage, entweder weil die Düse kurzzeitig verstopft war, oder was auch immer dazu führen kann, daß kein Material gefördert wird.

An dieser Stelle bricht das Teil beim geringsten Druck auseinander. Beim ersten Easymax waren davon mehrere Stellen betroffen. Ein solcher Flügel erweckt dann den Anschein, er sei spröde geworden, dabei ist er nur nicht richtig gedruckt.

Das ist das wichtigste Argument für einen Druck quer zur Belastungsrichtung. Da dieser aber eine Menge anderer Nachteile hat, habe ich diese Schwäche des Materials mit Kohleholmen versucht auszubügeln.

Dieses Segment ist nach dem Photo sofort in die Tonne gewandert. Auch mit Klebstoff ist die normale Festigkeit nicht mehr erreichbar, ganz einfach weil Material fehlt.

Ich gebe zu, daß ein solches Experiment schon als grenzwertig einzustufen ist.

PeterKa

Es ist bisher das Einzige von einer großen Anzahl. Hier sieht man einen dunklen Strich in der Mitte des Bildes in Druckrichtung. Es fehlt eine komplette Lage, entweder weil die Düse kurzzeitig verstopft war, oder was auch immer dazu führen kann, daß kein Material gefördert wird.

An dieser Stelle bricht das Teil beim geringsten Druck auseinander. Beim ersten Easymax waren davon mehrere Stellen betroffen. Ein solcher Flügel erweckt dann den Anschein, er sei spröde geworden, dabei ist er nur nicht richtig gedruckt.

Das ist das wichtigste Argument für einen Druck quer zur Belastungsrichtung. Da dieser aber eine Menge anderer Nachteile hat, habe ich diese Schwäche des Materials mit Kohleholmen versucht auszubügeln.

Dieses Segment ist nach dem Photo sofort in die Tonne gewandert. Auch mit Klebstoff ist die normale Festigkeit nicht mehr erreichbar, ganz einfach weil Material fehlt.

Ich gebe zu, daß ein solches Experiment schon als grenzwertig einzustufen ist.

PeterKa